FANUC数控铣床G/M代码详解:功能与应用

需积分: 0 92 浏览量

更新于2024-09-18

收藏 63KB DOC 举报

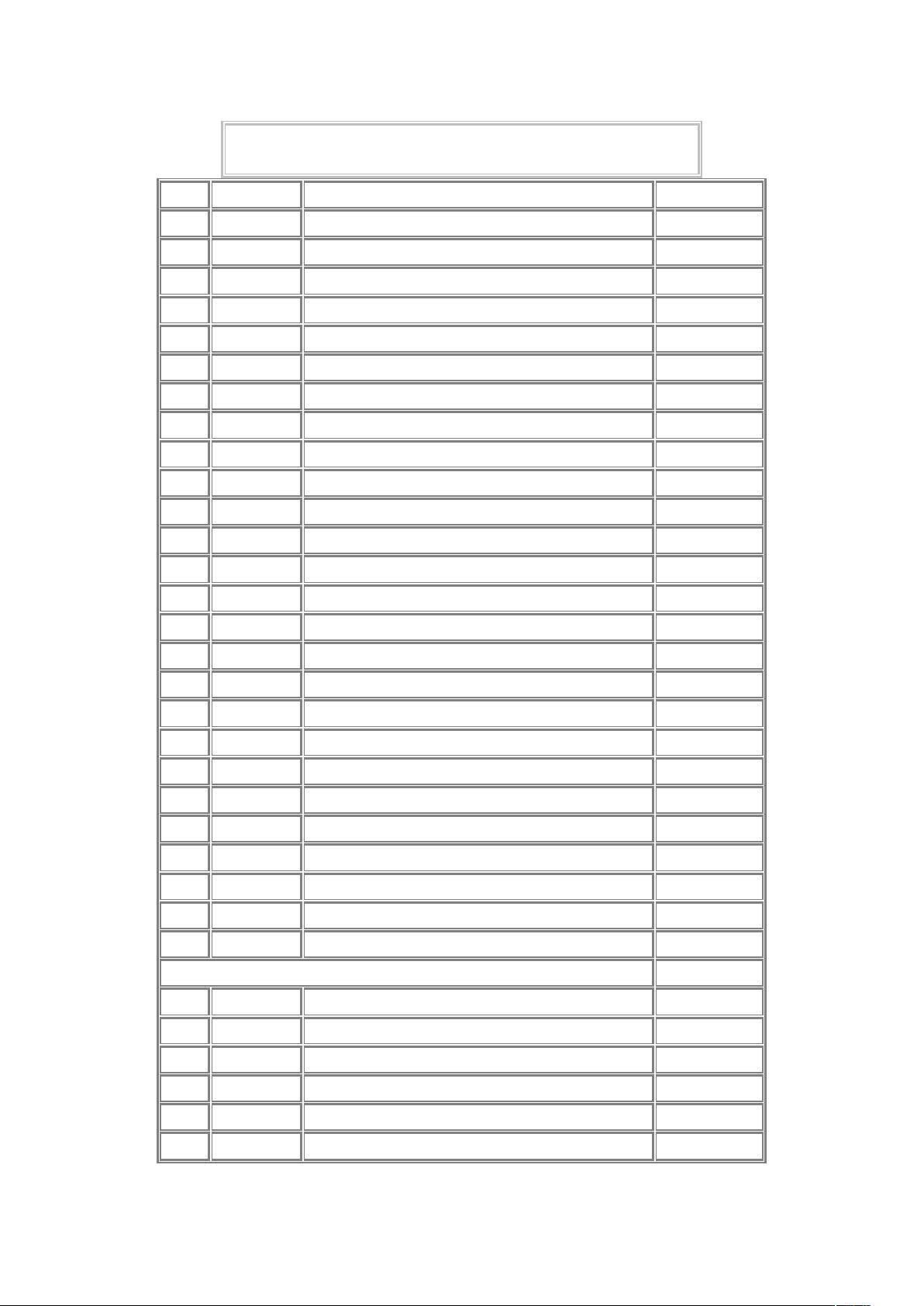

FANUC数控铣床的G功能代码和M代码是数控系统中两种重要的指令集,它们控制着机床的运动、加工方式、精度设置以及工作模式等关键操作。G代码,也称为几何代码,是一组标准的数控机床指令,用于定义机床的运动路径和加工过程。它们通常与FANUC系统的硬件配置和刀具参数密切相关。

G代码部分:

1. **G00** - 快速定位,即直线插补,以最快的速度移动到指定位置,执行后进入非模态状态。

2. **G01** - 直线插补,用于连续切削,也是模态命令。

3. **G02** 和 **G03** - 分别表示顺时针和逆时针圆弧插补,用于创建圆弧路径。

4. **G04** - 暂停命令,非模态,可指定暂停时间。

5. **G10** - 数据设定,允许设置参数,如刀具补偿值,是模态命令。

6. **G11** - 取消数据设定,与G10相对应,也是模态。

M代码,即辅助功能代码,主要涉及机床控制的非几何操作:

1. **G20** 和 **G21** - 设置公制或英制单位。

2. **G22** 和 **G23** - 行程检查功能开关,用于检测刀具是否超出工件边界,模态。

3. **G25** - 主轴速度波动检查,非模态,关闭时更稳定但可能降低响应速度。

4. **G27** 和 **G28** - 参考点复位,分别用于返回参考点检测和实际回到参考点。

5. **G31** - 跳步功能,非模态,允许指定步进值进行粗略加工。

6. **G40** - 取消刀具半径补偿,模态。

7. **G41** 和 **G42** - 左右刀具半径补偿,用于修正刀具轮廓。

8. **G43** 和 **G44** - 刀具长度补偿,正负补偿,模态。

9. **G50** - 工件坐标原点设置,及主轴速度设置,非模态。

10. **G52** - 设置局部坐标系,对现有坐标系进行变换。

11. **G53** - 机床坐标系设置,全局坐标。

12. **G54-G59** - 工件坐标系设置,最多支持六个不同的工件坐标系,模态。

这些代码在编程过程中非常重要,理解并合理运用G和M代码能够精确控制机床的动作,提高生产效率和加工精度。值得注意的是,一些代码如G00、G01、G90和G91等在不同条件下具有模态和非模态的区别,需根据当前的工作状态和需要调整其行为。此外,M代码通常需要配合G代码一起使用,以实现完整的加工流程。

2018-10-02 上传

2018-04-30 上传

2021-10-10 上传

2023-04-01 上传

点击了解资源详情

点击了解资源详情

2021-10-10 上传

2023-09-26 上传

Zeus

- 粉丝: 62

- 资源: 40

最新资源

- NIST REFPROP问题反馈与解决方案存储库

- 掌握LeetCode习题的系统开源答案

- ctop:实现汉字按首字母拼音分类排序的PHP工具

- 微信小程序课程学习——投资融资类产品说明

- Matlab犯罪模拟器开发:探索《当蛮力失败》犯罪惩罚模型

- Java网上招聘系统实战项目源码及部署教程

- OneSky APIPHP5库:PHP5.1及以上版本的API集成

- 实时监控MySQL导入进度的bash脚本技巧

- 使用MATLAB开发交流电压脉冲生成控制系统

- ESP32安全OTA更新:原生API与WebSocket加密传输

- Sonic-Sharp: 基于《刺猬索尼克》的开源C#游戏引擎

- Java文章发布系统源码及部署教程

- CQUPT Python课程代码资源完整分享

- 易语言实现获取目录尺寸的Scripting.FileSystemObject对象方法

- Excel宾果卡生成器:自定义和打印多张卡片

- 使用HALCON实现图像二维码自动读取与解码