海尔IPPR&OCS项目详解:智能物流与控制系统

版权申诉

37 浏览量

更新于2024-07-05

收藏 20.51MB PPTX 举报

"Haier项目展示了其在IPPR(Integrated Process and Production Planning & Control)与OCS(Overhead Conveyor System)方面的应用,旨在优化生产线效率和物料流转。此项目涉及了电控系统设计、物料缓存策略以及灵活的生产线布局,以适应不同生产需求和节拍匹配。"

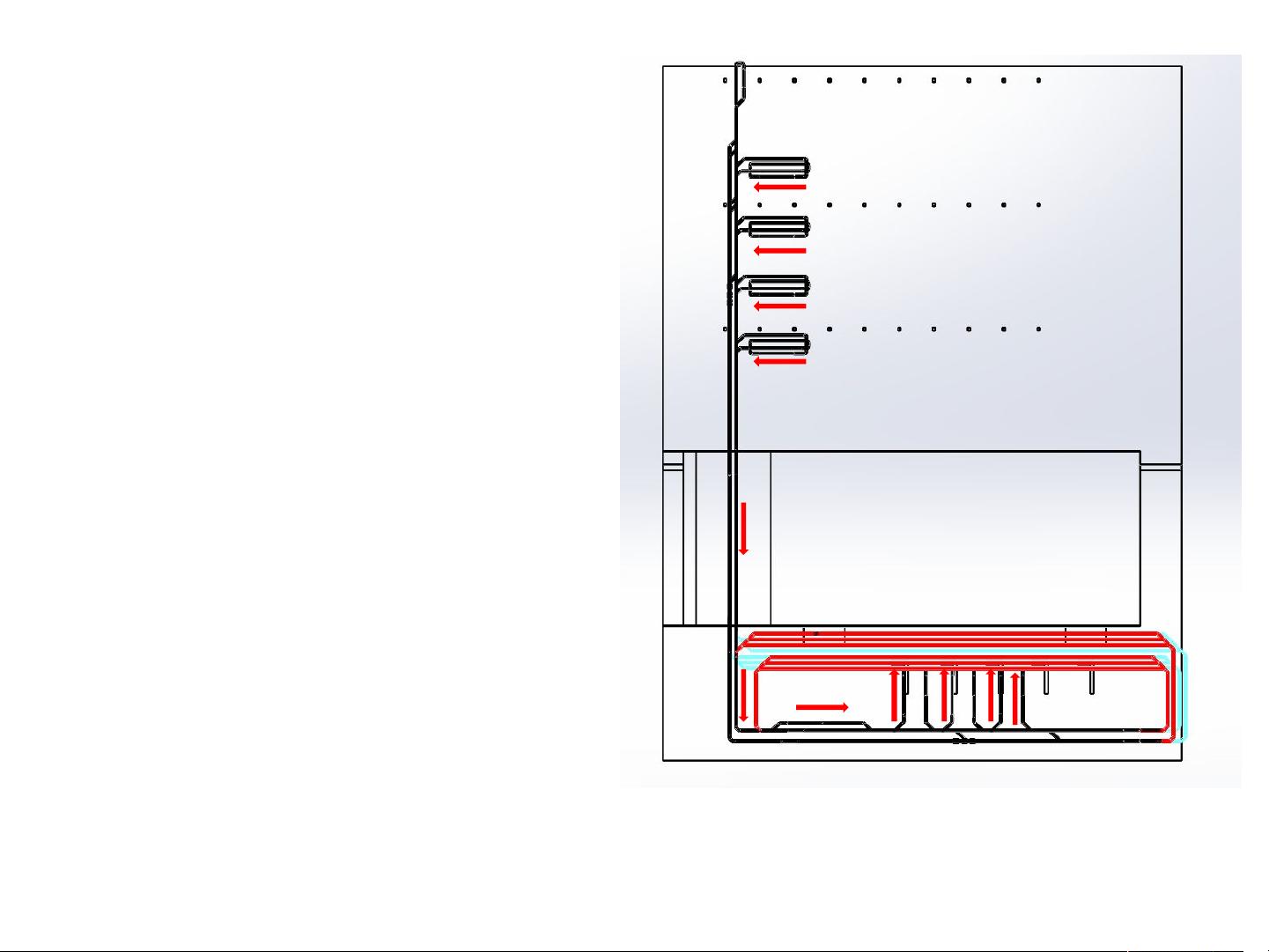

在该项目中,OCS150功能元件被详细介绍,这是一种用于物料输送的关键设备。OCS150成功地应用于生产线,确保产品能够从预装区高效地转移到总装区。电控系统的精心设计使得整个流程自动化程度高,能够处理垂直升降、水平输送、内外桶翻转等多个工序。

上料流程主要包括垂直升降设备、顶升移载设备和输送线的协同工作。内外筒总成首先通过翻转机构从部装线转移到输送线,然后空挂具通过顶升移载机构与垂直升降设备配合,将工装板移至次层输送线回流。输送线则负责将带有内外筒的工装板装载到OCS挂具上,并锁定以准备上线。

主线和辅线输送系统是设计的一大亮点,两者速度均为36m/min,且相互贯通,能在任何线体出现故障时进行线路转换,确保生产连续性。主副线方案允许灵活调整速度,如内外筒总成线的产量超过总装节拍,主副线速度可降低,多余产品进入缓存区。

实车缓存区设计遵循先进先出原则,按品规分类存储,以避免混乱。当内外筒总成超过总装节拍时,多余的实车会被送至缓存区,共6条缓存线。下料过程自动化,实车下线后,空车返回主线,异常产品通过专门的异常出口处理。

换产流程包括正常换产和临时换产。正常换产时,所有空车返回缓存区,尽量集中在同一线,确保缓存区仅存空车。临时换产发生在内外筒已完成但总装未全部使用完的情况下,已开始总装的内外筒需完成总装后再返回缓存区,同时MFC系统跟踪总装任务状态,以协调生产与装配的进度。

Haier项目通过IPPR和OCS的整合,实现了高效、灵活的生产流程,优化了物料流动,提升了生产效率和质量控制,展示了现代制造业中的智能化与自动化水平。

2021-08-22 上传

2023-05-30 上传

2023-05-30 上传

2023-03-29 上传

2023-06-02 上传

2023-06-08 上传

2023-04-04 上传

2023-06-08 上传

!chen

- 粉丝: 2423

- 资源: 1182

最新资源

- 多模态联合稀疏表示在视频目标跟踪中的应用

- Kubernetes资源管控与Gardener开源软件实践解析

- MPI集群监控与负载平衡策略

- 自动化PHP安全漏洞检测:静态代码分析与数据流方法

- 青苔数据CEO程永:技术生态与阿里云开放创新

- 制造业转型: HyperX引领企业上云策略

- 赵维五分享:航空工业电子采购上云实战与运维策略

- 单片机控制的LED点阵显示屏设计及其实现

- 驻云科技李俊涛:AI驱动的云上服务新趋势与挑战

- 6LoWPAN物联网边界路由器:设计与实现

- 猩便利工程师仲小玉:Terraform云资源管理最佳实践与团队协作

- 类差分度改进的互信息特征选择提升文本分类性能

- VERITAS与阿里云合作的混合云转型与数据保护方案

- 云制造中的生产线仿真模型设计与虚拟化研究

- 汪洋在PostgresChina2018分享:高可用 PostgreSQL 工具与架构设计

- 2018 PostgresChina大会:阿里云时空引擎Ganos在PostgreSQL中的创新应用与多模型存储