Abaqus切削模拟案例分析:从零到英雄的实战攻略

ABAQUS切削模拟(两个inp文件,包括二维切削和三维铣削)

摘要

本文对Abaqus软件在切削模拟中的应用进行了全面介绍,从理论基础到实践操作,再到结果分析,详细阐述了模拟切削过程的关键步骤和方法。在理论知识部分,分析了切削物理过程的理论基础,包括切削力和材料去除机理,以及刀具与工件的相互作用。实践操作章节着重于刀具的定义、工件模型的准备和网格划分,以及模拟过程的实施与监控。结果分析章节讨论了模拟结果的后处理,包括应力、应变、温度场分析,以及实验验证与优化建议。最后,通过案例研究与深入探讨,展示了切削模拟技术的创新与未来发展方向。本文为工程师和研究者提供了一个关于Abaqus切削模拟的实用指南,并指出了该技术在未来的潜在挑战和改进方向。

关键字

Abaqus;切削模拟;理论基础;模型准备;结果分析;案例研究

参考资源链接:Abaqus切削模拟教程:定义分析步与输出

1. Abaqus切削模拟基础入门

在本章中,我们将对Abaqus切削模拟的概念进行基础介绍,从而为后续章节的深入分析打下坚实的基础。首先,我们会概述切削模拟的重要性和应用场景,接着将简要介绍Abaqus软件及其在切削模拟领域内的作用和优势。本章的目的是为了让读者对切削模拟有一个大致的认识,理解它在现代制造工艺中的地位,并激发读者对学习和应用Abaqus切削模拟技术的兴趣。

1.1 切削模拟的重要性与应用场景

切削模拟是使用计算机软件对切削加工过程进行仿真分析的过程,它可以帮助工程师预测加工过程中的力、热、应力应变等问题,从而优化切削参数和工艺流程,降低实验成本,缩短研发周期。在实际应用场景中,切削模拟广泛应用于机械制造、航空航天、汽车工业等领域,特别是在高精度、复杂曲面的加工中,切削模拟变得尤为重要。

1.2 Abaqus软件简介及其优势

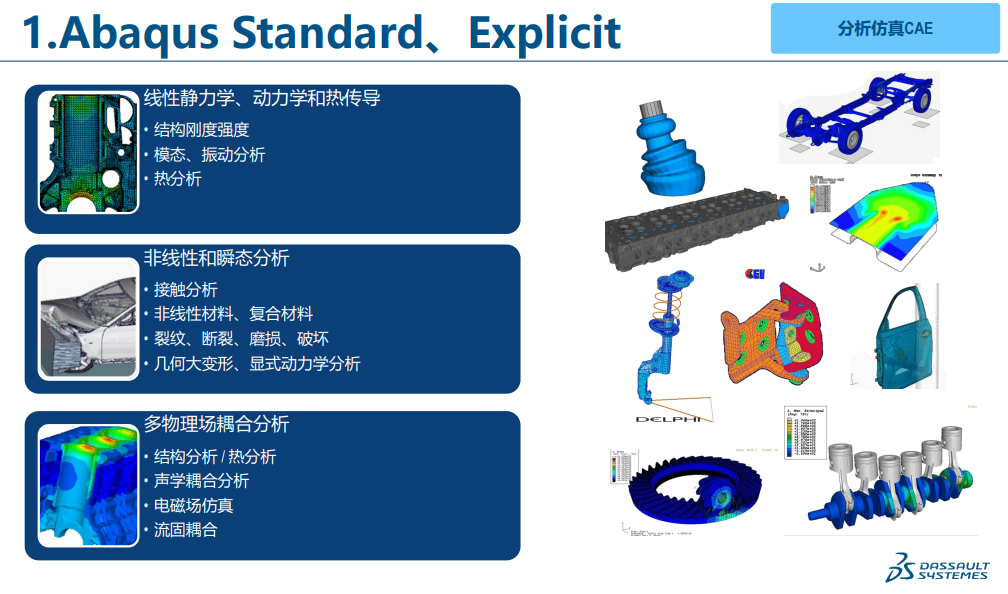

Abaqus是一款广泛应用于工程仿真的软件,它以先进的非线性计算能力闻名于世。在切削模拟领域,Abaqus的强大之处在于其能够处理材料去除、复杂接触和热力耦合等高度非线性问题。与传统的实验方法相比,Abaqus模拟可以在不影响真实生产的情况下进行多种条件下的模拟,从而为工程师提供更多的设计自由度和可能性。

1.3 学习Abaqus切削模拟的目标和收获

学习Abaqus切削模拟的目标是掌握在计算机环境中重现实际加工过程的能力,通过模拟来预测可能出现的问题并提前做出调整,从而提高加工效率和工件质量。学习此技术的收获不仅包括了具体操作的技能,还有对物理过程深入理解的知识储备,这对于任何希望在制造领域有所建树的工程师来说都是一笔宝贵的财富。

以上就是第一章的基础入门内容,它旨在为读者提供一个关于Abaqus切削模拟领域的概述,并激发对后续章节内容的学习兴趣。通过本章,读者应能够理解切削模拟的必要性和Abaqus软件在其中的重要角色。接下来的章节将深入探讨理论基础、实践操作、结果分析、案例研究和未来发展的各个方面。

2. 理论知识与模拟前的准备

2.1 切削物理过程的理论基础

2.1.1 切削力与材料去除机理

切削力是切削加工过程中一个非常重要的参数,它直接关系到切削温度、刀具磨损、切削振动等多个方面。在物理模型中,切削力可以被分为三个主要分量:切向力、径向力和轴向力。切向力占主要部分,它与材料的去除率成正比。径向力和轴向力相对较小,但它们对于刀具的稳定性、切削变形区的形成等有着不可忽视的作用。

材料去除机理的分析,主要从材料的宏观和微观两个层次展开。宏观层面关注于材料的塑性变形、切屑的形成和流出等。微观层面,则涉及材料内部晶粒的滑移、位错等微观机制。深入了解这些原理有助于我们选择合适的刀具、优化切削参数和控制加工表面的质量。

2.1.2 刀具与工件相互作用分析

刀具与工件的相互作用是切削过程中决定刀具寿命和加工质量的关键因素。刀具设计、材料、涂层以及几何参数都会影响其与工件的相互作用。在分析中,需要考虑材料的硬度、韧性和其它特性,并结合刀具的特性来预测和优化切削性能。

2.2 Abaqus模拟软件简介

2.2.1 Abaqus在切削模拟中的应用

Abaqus作为一款功能强大的有限元分析软件,它提供了丰富的单元类型和材料模型,以及复杂的接触算法,非常适合于复杂的动态仿真,例如切削模拟。在切削领域中,Abaqus可以帮助工程师模拟刀具的切削过程,预测切削力、温度分布以及刀具磨损等关键指标。

2.2.2 模拟环境和所需模块的设置

在Abaqus中设置切削模拟环境,需要对模拟的边界条件、初始条件、材料属性等进行详尽的定义。另外,根据模拟需求的不同,可能需要启用如显式动态分析模块(Explicit)或静态分析模块等。此外,定义合适的网格划分方案也是确保模拟精度和效率的关键步骤。

2.3 模拟前期准备工作

2.3.1 几何模型的创建与简化

在进行切削模拟之前,首先需要创建或获取工件和刀具的几何模型。由于真实的加工环境非常复杂,通常需要对模型进行简化,以减少计算量并提高模拟效率。简化工作要确保关键特征得以保留,比如刀具的刃口形状、工件的尺寸和形状等。

2.3.2 材料参数的设定与验证

材料参数的设定对于仿真结果的准确性至关重要。这包括了材料的弹性模量、屈服强度、断裂应变、热导率等物理和热力性质。为了验证设定的参数,可以进行单轴拉伸测试、扭转测试等实验,并将实验结果与仿真结果进行对比。参数校准是确保仿真预测与实际情况相符合的重要步骤。

- | 材料特性 | 数值 | 实验验证方法 |

- |----------|------|----------------|

- | 弹性模量 | E | 单轴压缩测试 |

- | 屈服强度 | σ_y | 单轴拉伸测试 |

- | 断裂应变 | ε_f | 拉伸测试 |

- | 热导率 | k | 热流测试 |

该表格展示了材料特性及其对应的实验验证方法,有助于确保设置的参数能够在仿真中准确地反映材料的行为。