离子注入技术全解析:如何精控工艺提升电路性能

发布时间: 2025-01-10 20:28:10 阅读量: 95 订阅数: 25

# 摘要

离子注入技术是半导体制造中不可或缺的工艺之一,它通过向固体材料中注入离子来改善材料的物理和化学性质。本文首先概述了离子注入技术的基本原理和理论,包括离子与物质的相互作用、能量传递机制、离子注入分布函数、损伤效应及退火过程。随后,详细探讨了离子注入工艺的精细控制方法,如设备结构、工艺参数优化及退火处理技术。此外,文章通过实例分析了离子注入技术在半导体制造中的应用,包括MOSFET器件和高迁移率晶体管的优化以及3D集成技术中的挑战。最后,展望了离子注入技术在新材料应用、技术创新方向的未来发展趋势,以及工业实践中的案例分析,指出了性能提升和工艺优化的重要性。

# 关键字

离子注入技术;半导体制造;物理基础;数学建模;精细控制;工业实践

参考资源链接:[离子注入技术:原理、分布与影响](https://wenku.csdn.net/doc/2s8wjgaei0?spm=1055.2635.3001.10343)

# 1. 离子注入技术概述

在现代半导体制造领域,离子注入技术是实现器件性能优化的关键步骤。通过将带电原子离子加速并注入到半导体材料中,可以精确控制掺杂过程,进而改变材料的电学特性。本章将探讨离子注入技术的基本概念、发展历程以及它在半导体行业中的重要性。

## 1.1 离子注入技术的起源与发展

离子注入技术最初源自于20世纪50年代,当时主要用于研究材料的辐射损伤效应。进入60年代后,随着半导体器件微型化的趋势,离子注入技术逐渐成为制造集成电路的重要技术之一。经过数十年的发展,离子注入技术经历了从简单到复杂,从低效到高效的演变过程,成为了现代半导体产业不可或缺的一部分。

## 1.2 离子注入在半导体制造中的作用

离子注入技术在半导体制造中扮演着至关重要的角色。它通过将掺杂元素以离子形式注入到硅片表面,实现对器件电学特性的精确控制。离子注入过程的可控性使器件设计师能够优化晶体管的阈值电压、降低漏电流、提高器件的开关速度等。这一点在制造高性能集成电路时尤为重要,因此离子注入技术是提升集成电路性能的关键步骤。

# 2. 离子注入的基本原理与理论

### 2.1 离子注入技术的物理基础

离子注入是一种半导体掺杂技术,它通过将掺杂元素的离子加速后注入到半导体材料中,来改变其电学特性。这种技术相较于传统的扩散技术,具有掺杂深度和分布可控制、工艺重复性好等优点。要深入理解离子注入技术,首先要探讨其物理基础。

#### 2.1.1 离子与物质的相互作用

在离子注入过程中,离子与半导体材料原子的相互作用是决定注入效果的关键因素。当离子以一定的能量撞击目标材料时,会产生能量转移和质量交换,从而改变材料的原子排列。

- **动量转移和级联碰撞:**离子注入半导体材料时,首先发生的是动量转移事件,其中离子将部分动量传递给材料原子,从而在材料中产生级联碰撞。级联碰撞会导致次级离子和点缺陷的产生,进一步影响材料的结构与电学性质。

- **能量损失机制:**离子在材料中传递能量的方式主要有电子能量损失(电子阻止)和核能量损失(核阻止)。电子阻止是指离子通过与材料中电子云的碰撞而损失能量;核阻止是指离子直接与材料原子核发生碰撞损失能量。

#### 2.1.2 注入离子的能量传递机制

注入离子的能量传递机制对理解离子注入技术的物理基础至关重要。能量传递通常涉及以下几个方面:

- **能量传递与深度关系:**离子注入半导体材料时,注入离子的平均投影范围(Range)与其初始能量成正比。随着注入深度的增加,能量递减,注入离子数量减少。

- **横向与纵向分布:**在纵向方向上,注入离子分布一般呈现高斯分布特性;横向方向上,离子分布受离子束的聚焦特性影响,可以经过特殊设计使得分布更加均匀。

### 2.2 离子注入过程的数学建模

数学模型是理解和优化离子注入过程的关键工具。对于离子注入过程的建模,主要关注两个方面:离子注入分布函数和损伤效应。

#### 2.2.1 离子注入分布函数

离子注入分布函数可以定量描述离子在半导体材料中的分布情况。一般而言,使用TRIM(Transport of Ions in Matter)软件可以模拟离子注入的分布。

- **TRIM模拟:**TRIM是一种常用于离子注入模拟的计算机程序,可以预测离子在固体中的轨迹,以及注入深度和横向分布。

- **高斯分布模型:**在简单情况下,离子分布函数可以表示为高斯分布。该模型假设注入离子在垂直于入射表面的方向上遵循高斯分布,在平行于入射表面的方向上分布均匀。

#### 2.2.2 损伤效应与退火过程的理论模型

离子注入引起的损伤效应是影响半导体器件性能的重要因素。理论上,损伤效应可以通过以下模型进行分析:

- **Amorphization模型:**在高剂量注入时,材料会从晶态变为非晶态(即材料失去长程有序结构)。Amorphization模型可以帮助我们理解和预测这一过程。

- **退火过程模型:**退火是离子注入后用来修复材料损伤的热处理过程。通过数学模型,比如动力学模型和扩散模型,我们可以模拟退火过程中的原子迁移行为和损伤恢复情况。

### 2.3 离子注入对半导体材料的影响

离子注入对半导体材料的影响分为结构变化和电学性能变化两个方面。

#### 2.3.1 材料结构变化分析

离子注入过程中,注入离子与目标材料的原子相互作用,会引入损伤和空位,改变材料的晶体结构。这些结构变化对材料的电学特性有重要影响。

- **晶体损伤与缺陷:**注入产生的晶体损伤包括点缺陷、位错等。空位与注入离子形成的复合缺陷对半导体材料性能有显著影响,通常需要退火工艺来修复。

- **材料的非晶化:**高剂量的离子注入可以导致半导体材料局部区域非晶化。非晶化区域的电学特性(如载流子迁移率)与晶体区域有显著差异。

#### 2.3.2 电学性能变化探讨

在电学性能方面,离子注入导致的掺杂效应会改变材料的载流子浓度和类型,从而影响材料的导电性能。

- **载流子浓度变化:**通过控制注入离子的剂量,可以精确调节载流子浓度,实现N型和P型掺杂。

- **载流子迁移率变化:**注入过程产生的损伤和缺陷会影响载流子的迁移率。适当的退火处理可以恢复迁移率,提高器件性能。

通过上述章节的讨论,我们可以看到离子注入技术在半导体领域的重要性以及其背后的物理和数学原理。下一章节将深入探讨离子注入工艺的精细控制,进一步理解其在半导体制造中的应用。

# 3. 离子注入工艺的精细控制

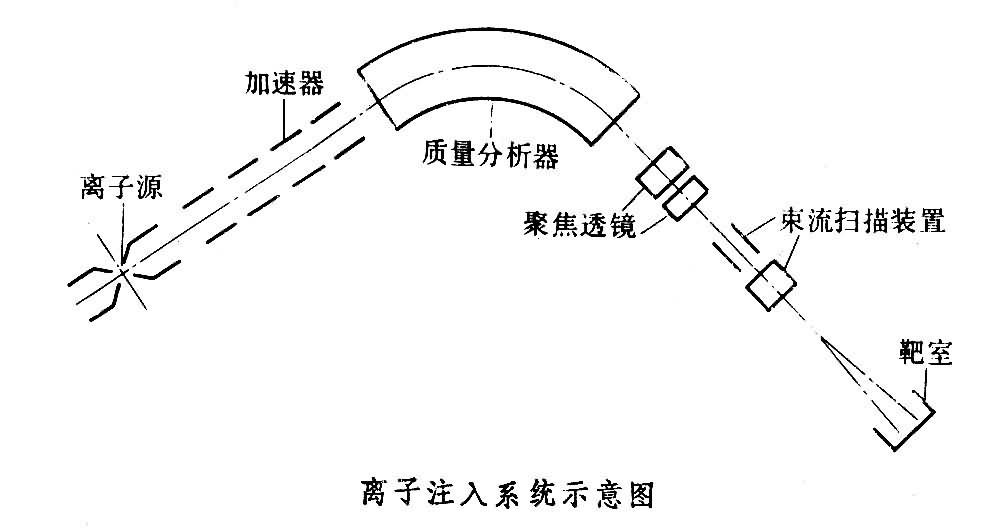

## 3.1 离子注入机的设备结构与工作原理

### 3.1.1 离子源的类型及特点

离子注入机的构成中,离子源是产生离子束的关键部分。离子源按照产生离子的方式可以分为几类,包括热阴极放电离子源、高频离子源和等离子体离子源等。每种离子源都具有独特的性能特征,对后续的离子注入过程有着重要的影响。

热阴极放电离子源利用热电子发射原理产生离子,这类离子源发射效率较高,但存在发射材料的寿命问题。高频离子源则通过高频电场激励产生等离子体,这种离子源可以稳定工作在较低的压力下,发射的离子束流均匀性较好。等离子体离子源则是利用电磁场限制等离子体,从中提取离子束,这类离子源的特点是等离子体密度高,可产生高电流离子束,适用于高剂量离子注入。

### 3.1.2 束流传输与聚焦技术

离子从离子源产生后,需要通过一系列电磁透镜和光学元件进行传输、聚焦和扫描,以便精确地注入到目标材料上。束流传输的关键在于保持离子束的稳定性和均匀性,以确保注入工艺的质量。

聚焦系统通常由一系列电磁透镜构成,它们通过调整电磁场来控制离子束的聚焦状态。最常用的聚焦系统包括四极透镜和六极透镜。四极透镜能够聚焦离子束的横向尺寸,而六极透镜则可以同时聚焦横向和纵向尺寸,从而实现对离子束立体聚焦的效果。扫描系统则用来对离子束进行空间扫描,这样可以在大面积材料上实现均匀的离子注入。

### 代码块和参数说明示例

下面是一个简化的示例代码,用于模拟离子束传输过程中的聚焦参数设置。该代码中的参数可以根据实际的离子注入机进行调整。

```python

# 示例代码:离子束聚焦参数设置

def set_focusing_parameters(ion_current, acceleration_voltage):

# 根据离子电流和加速电压设置透镜电流

lens_current = ion_current * acceleration_voltage / const.factor

# 根据透镜电流和离子能量计算聚焦参数

focus_settings = calculate_focus_settings(lens_current, ion_energy)

return focus_settings

# 设定的常数

const.factor = 5.0

# 模拟参数

ion_current = 20.0 # 离子束电流(mA)

acceleration_voltage = 20000 # 加速电压(V)

# 计算聚焦设置

focus_settings = set_focusing_parameters(ion_current, acceleration_voltage)

print(focus_settings)

```

在上述代码中,`set_focusing_parameters` 函数根据输入的离子束电流和加速电压计算透镜电流,并调用 `calculate_focus_settings` 函数来获得最终的聚焦参数。这里的 `calculate_focus_settings` 函数没有具体实现,因为它是根据特定的离子注入机的数学模型来定制的。

## 3.2 工艺参数的优化与控制

### 3.2.1 离子能量和剂量的精确调节

离子注入工艺中,离子的能量和剂量是两个至关重要的参数。离子能量决定了离子在材料中的穿透深度,影响注入层的厚度和掺杂分布;剂量则决定了掺杂浓度的多少。在实际操作中,精确调节这两个参数是实现预期掺杂分布的关键。

离子能量的调节通常通过改变离子源的加速电压来实现。离子剂量则是通过控制离子束流和注入时间来调节的。现代离子注入机通常配备有高精度的计量系统和反馈控制,以确保注入过程的重复性和准确性。

### 3.2.2 温度和真空度的影响分析

在离子注入过程中,基材的温度和注入腔内的真空度也对注入质量有着不可忽视的影响。温度变化会影响材料的晶格结构,可能导致离子在材料中的分布发生变化,从而影响掺杂效果。真空度的高低则直接关系到离子束流的纯净度和稳定性,低真空度可能导致杂质离子的引入,影响器件性能。

因此,在离子注入工艺中,温度控制通常采用精密的加热或冷却系统来保持在一个设定的范围内,而真空度的控制则依赖于高效率的真空泵和真空监测系统。

### 表格展示示例

下表展示了不同的离子能量和剂量组合对掺杂分布的影响。

| 离子能量 (keV) | 剂量 (ions/cm²) | 穿透深度 (nm) | 掺杂浓度 (atoms/cm³) |

|----------------|-----------------|----------------|----------------------|

| 10 | 1.0e15 | 100 | 1.0e20 |

| 30 | 2.0e15 | 300 | 2.0e20 |

| 50 | 3.0e15 | 500 | 3.0e20 |

此表清晰地显示了离子能量与剂量的改变如何影响最终的穿透深度和掺杂浓度。

## 3.3 离子注入后的退火处理

### 3.3.1 快速热退火技术

离子注入后,由于高能量离子的撞击,会在材料中产生晶格损伤和缺陷,这些损伤和缺陷如果不进行处理,会对器件的电学特性产生不利影响。退火处理是解决这一问题的有效方法。快速热退火(RTA)技术是目前广泛使用的一种退火工艺,它通过在短时间内使材料升温至一个相对较高的温度来修复晶格损伤。

RTA的优点在于它可以快速加热和冷却,从而最小化热预算和防止元素扩散。这对于精细工艺节点的半导体器件制造至关重要,能够确保掺杂原子保持在原位,不发生不必要的扩散。

### 3.3.2 激光退火与电子束退火方法

除了RTA,激光退火和电子束退火是另外两种先进的退火技术。激光退火通过高能激光脉冲的照射来实现局部区域的快速加热和冷却。这种方法的优点在于可以实现极短的处理时间和极高的局部加热速率,但其温度控制和均匀性要求较高,对设备的要求也较为苛刻。

电子束退火则利用高能量电子束对材料进行加热。它的优点是可以实现高精度的局部加热,不足之处是设备成本较高且可能存在电子束对器件表面的损伤问题。

### 代码块和逻辑分析示例

以下是一个模拟退火过程的代码示例,它展示了如何计算材料在不同退火温度下的缺陷修复情况。

```python

def annealing_simulation(temperature, duration):

# 假设的退火参数:缺陷修复速率常数

k = 0.01 / temperature

# 计算退火期间的修复缺陷数

defects_repaired = k * duration

return defects_repaired

# 模拟参数

temperature = 1000 # 退火温度(摄氏度)

duration = 10 # 退火时间(秒)

# 执行模拟

defects_repaired = annealing_simulation(temperature, duration)

print(f"在{temperature}°C下退火{duration}秒后,预计修复的缺陷数为{defects_repaired}")

```

在这个例子中,`annealing_simulation` 函数模拟了在一定退火温度和时间下的缺陷修复过程。函数中的 `k` 值是一个假设的退火参数,实际上可能需要根据实验数据来确定。代码模拟的结果可以为实际退火过程的参数设定提供参考。

在实际应用中,退火处理的参数设置需要基于材料特性、注入剂量和工艺设备的能力来进行精确计算和实验验证。

# 4. 离子注入技术在半导体制造中的应用实例

## 4.1 MOSFET器件中的离子注入应用

### 4.1.1 源/漏扩展区的离子注入技术

在金属-氧化物-半导体场效应晶体管(MOSFET)的制造过程中,离子注入技术用于形成源和漏区。源/漏扩展区是晶体管的重要组成部分,对器件的开关速度和阈值电压有直接影响。通过精确控制离子注入的能量和剂量,可以实现对源/漏扩展区掺杂浓度的精细调节。

为了制备源/漏扩展区,通常使用低能量离子注入机,在较低的注入能量下注入掺杂元素(如硼、磷或砷)。这可以保证掺杂原子到达预期的深度,同时减少晶体管沟道区域中的损伤。

```mermaid

flowchart LR

A[离子注入机] -->|低能量| B[源/漏扩展区掺杂]

B --> C[退火处理]

C --> D[晶体管性能优化]

```

通过退火处理,热能帮助修复离子注入过程中产生的晶体缺陷,同时激活掺杂原子以实现电导性。温度和持续时间是控制退火过程的关键参数,这些参数需要根据掺杂原子和基底材料特性进行优化。

### 4.1.2 阈值电压调整的离子注入技术

MOSFET器件的另一个关键参数是阈值电压(Vth)。阈值电压需要精细调控以满足特定电路设计的要求。离子注入在这一过程中扮演了关键角色,通过改变沟道区域的掺杂浓度来调整Vth。

阈值电压调整的离子注入通常在栅介质形成之后进行。根据设计目标,选择合适的掺杂元素(比如硼用于P型MOSFET,磷用于N型MOSFET)和注入条件(能量和剂量)。

```mermaid

flowchart LR

A[栅介质形成] --> B[阈值电压注入]

B --> C[离子能量选择]

C --> D[离子剂量调整]

D --> E[沟道掺杂浓度控制]

E --> F[阈值电压精细调控]

```

掺杂浓度的增加会导致Vth的增加,反之亦然。实现精确的掺杂剂量是实现器件性能一致性的关键,需要利用先进的剂量控制系统和均匀的束流分布。

## 4.2 高迁移率晶体管的离子注入优化

### 4.2.1 InGaAs基高电子迁移率晶体管(HEMT)中的应用

高电子迁移率晶体管(HEMT)是高速、高频电子设备中的重要器件。InGaAs基HEMT具有高迁移率、低噪声和低功耗的优势,是离子注入技术应用的一个典型例子。

在InGaAs基HEMT的制造中,离子注入用于调整电子通道和阻挡层的掺杂特性。离子注入能够提供更精确的掺杂分布和更深的掺杂深度,这有助于形成更窄、更陡峭的电子通道。

```mermaid

graph LR

A[HEMT结构设计] --> B[离子注入设备准备]

B --> C[InGaAs掺杂]

C --> D[阻挡层掺杂]

D --> E[注入参数优化]

E --> F[电子通道特性分析]

```

对于InGaAs基HEMT来说,温度和能量的精确控制是决定最终器件性能的关键。任何不一致都会直接影响载流子迁移率和器件的可靠性。

### 4.2.2 离子注入对载流子迁移率的影响

离子注入对载流子迁移率有直接影响。在HEMT中,通过调整注入能量和剂量,可以改变电子通道中的掺杂分布,从而优化载流子的迁移率。

较高的掺杂浓度可能会导致更多的散射事件,减少电子的平均自由路径,从而降低迁移率。相反,适量的掺杂则可以平衡电学特性和迁移率。

```markdown

| 掺杂浓度(cm^-3) | 电子迁移率 (cm^2/Vs) |

|-------------------|----------------------|

| 1e17 | 1e4 |

| 5e17 | 8e3 |

| 1e18 | 6e3 |

```

根据上表数据,可以看到掺杂浓度与电子迁移率之间的反比关系。在优化过程中,通常需要进行一系列的实验以确定最佳的注入参数,以保证HEMT的性能最优化。

## 4.3 3D集成技术中的离子注入挑战

### 4.3.1 垂直晶体管制造中的离子注入技术

随着半导体工业的发展,三维集成(3D IC)技术成为推动器件性能提升的关键。在垂直晶体管制造中,离子注入技术面临着新的挑战和机遇。

在垂直晶体管结构中,离子注入用于形成晶体管的源和漏区。由于器件结构的复杂性,对离子注入设备的束流精度和均匀性提出了更高要求。此外,针对3D结构的离子注入参数也需要特别的优化以防止晶体管间的串扰。

```mermaid

graph LR

A[3D结构设计] --> B[离子注入设备选择]

B --> C[束流精度优化]

C --> D[束流均匀性控制]

D --> E[注入参数特别优化]

E --> F[防止串扰与器件隔离]

```

实现这些优化需要精确控制注入的离子类型、能量、剂量以及晶体管隔离结构的设计,以确保垂直晶体管在三维空间中实现最佳性能。

### 4.3.2 离子注入在3D集成中的新技术趋势

离子注入技术在3D集成领域也展现出新的技术趋势。例如,使用中能离子注入可以减少晶体管间的损伤,同时保持掺杂的有效性。此外,与电子束、激光退火等后处理技术的结合使用,可以进一步优化掺杂分布和修复注入引起的缺陷。

```mermaid

graph LR

A[离子注入技术趋势分析] --> B[中能离子注入研究]

B --> C[掺杂效率与损伤平衡]

C --> D[与其他退火技术结合]

D --> E[优化掺杂分布]

E --> F[缺陷修复与性能提升]

```

通过这些新技术的探索,离子注入在3D集成中的应用将能更好地满足高性能器件的需求,为未来半导体技术的发展提供更广阔的前景。

# 5. 离子注入技术的未来发展与挑战

随着科技的发展,半导体行业对于离子注入技术的需求变得愈发精细。第五章将会深入探讨离子注入技术在未来可能的应用前景,以及当前技术所面临的极限与创新方向。

## 5.1 新材料在离子注入中的应用前景

随着新材料,特别是二维材料和异质结构的兴起,离子注入技术在新材料中的应用成为了一个研究热点。

### 5.1.1 二维材料的离子注入研究

二维材料由于其独特的物理特性,如高迁移率和量子限域效应,被广泛应用于新一代电子器件。然而,这些材料的掺杂过程较为复杂,传统掺杂技术难以实现精确控制。离子注入作为一种非平衡掺杂技术,为二维材料的掺杂提供了可能。

```mermaid

graph LR

A[二维材料] --> B[离子注入设备]

B --> C[离子源选择]

C --> D[能量与剂量控制]

D --> E[离子注入过程]

E --> F[退火处理]

F --> G[掺杂结果分析]

```

在进行离子注入时,需要根据二维材料的晶体结构、化学组成和期望的电学性质来选择合适的离子源和注入参数。图中展示了从选择离子源到最终掺杂结果分析的整个流程。

### 5.1.2 离子注入对新材料性能的影响

通过离子注入,可以引入特定的掺杂原子,从而改变材料的电学特性。例如,在石墨烯中注入硼或磷离子,可以制造p型或n型半导体。这一过程不仅引入了电荷载流子,还可以通过辐射损伤影响材料的局部晶体结构,从而调控其电子特性。

```markdown

| 掺杂类型 | 常用离子 | 掺杂范围 (cm^-3) |

|----------|----------|------------------|

| p型掺杂 | B+, BF2+ | 10^17 - 10^20 |

| n型掺杂 | P+, As+ | 10^17 - 10^20 |

```

上表列出了在石墨烯中进行p型和n型掺杂时常用的离子类型及掺杂浓度范围。每一种掺杂方式都需要精准控制注入的能量和剂量,以达到预期的掺杂浓度和分布均匀性。

## 5.2 离子注入技术的极限与创新方向

尽管离子注入技术已经非常成熟,但它依然面临着一些技术挑战和极限。

### 5.2.1 现有工艺的局限性分析

目前离子注入工艺的一个主要局限性在于传统离子注入机的束流强度与束流均匀性难以同时达到最优。对于大面积的晶圆,如何保持注入的均匀性是工艺优化的重要方面。此外,高能量离子注入可能导致晶格损伤,这在一些对材料完整性要求极高的应用中是一个不容忽视的问题。

### 5.2.2 离子注入技术的创新途径与探索

未来离子注入技术的发展方向可能会集中在以下几个方面:

- **超高能量离子注入**:开发新的离子源和注入技术,使得离子能够达到更高的能量水平,穿透更厚的膜层。

- **三维集成与复杂结构**:随着3D集成技术的发展,离子注入技术需要适应更加复杂和多层次的结构,保持其在不同深度区域的注入精度。

- **在线实时监测技术**:结合先进的在线监测技术,实时调整注入参数,确保注入过程的精确性和重复性。

- **多掺杂技术的融合**:开发与原子层沉积(ALD)、化学气相沉积(CVD)等技术的集成,实现更复杂的掺杂结构和材料的精准控制。

在这些探索过程中,新材料的研究和应用是推动离子注入技术进步的重要动力。通过理解新材料的特性,开发与之相适应的离子注入方案,可以打开新的应用领域,为半导体制造带来新的生机。

# 6. 离子注入技术的工业实践与案例分析

在半导体制造工业中,离子注入技术已经成为了不可或缺的工艺之一。这一章将深入探讨工业生产中的离子注入实例,以及这些技术如何在实际应用中提高电路性能。

## 6.1 工业生产中的离子注入实例

离子注入技术在工业生产中的应用是提高半导体器件性能和集成度的关键。以下是两个典型案例:

### 6.1.1 大规模集成电路的离子注入案例

在大规模集成电路的生产过程中,离子注入是实现精确掺杂的主要技术。以下是一个案例:

- **掺杂材料选择**:选择合适的掺杂剂,例如硼(B)、磷(P)或砷(As)等,根据所需电荷载流子类型进行选择。

- **注入参数设定**:根据所需掺杂浓度及深度,精确控制离子能量(一般从几keV到几百keV)和剂量(10^14到10^16 ions/cm²)。

- **离子注入机操作**:使用高精度离子注入机,保证离子束的均匀性,进行掺杂注入。

### 6.1.2 先进工艺节点的离子注入解决方案

随着工艺节点的不断缩小,离子注入技术也面临新的挑战,以下是为先进工艺节点设计的解决方案:

- **超低能离子注入**:为了适应越来越浅的掺杂层,开发了超低能离子注入技术,使离子能量能够精确控制在几keV以下。

- **多重注入技术**:通过多重注入,可以在不同深度上形成多个掺杂层,这对于多栅极晶体管结构尤其重要。

## 6.2 案例分析:离子注入技术对电路性能的提升

### 6.2.1 性能提升的关键因素分析

离子注入技术对电路性能的提升,关键在于精确控制掺杂分布,下面是几个分析点:

- **电学性能提升**:通过优化掺杂浓度,可以显著改善器件的开关速度和电流驱动能力。

- **阈值电压调整**:离子注入可以精确调控MOSFET的阈值电压,使其适应不同的电路设计需求。

- **短沟道效应控制**:通过离子注入可以实现源/漏区的重掺杂,以减小短沟道效应,提高器件的稳定性。

### 6.2.2 成本效益比与工艺优化的平衡

在工业生产中,成本效益比是影响技术采用的重要因素。以下是如何在成本控制和工艺优化之间找到平衡的方法:

- **流程集成优化**:集成离子注入步骤到现有的制造流程中,以减少设备和时间成本。

- **设备选择与维护**:选择性能与成本最合适的离子注入设备,并且定期维护以延长设备寿命,减少停机时间。

在半导体工业中,离子注入技术的实践和优化是一个不断进步和发展的过程。通过以上案例分析,我们可以看到离子注入技术对于提升电路性能、降低生产成本,以及推动技术创新方面所起到的重要作用。随着材料科学和设备技术的进步,未来离子注入技术仍将在半导体产业中扮演关键角色。

0

0