离子注入技术稳定性与可靠性分析:集成电路制造的关键考量

发布时间: 2025-01-10 21:21:46 阅读量: 3 订阅数: 4

集成电路制造工艺-离子注入掺杂.pptx

# 摘要

离子注入技术是现代集成电路制造的关键工艺之一,通过精确控制离子束在目标材料中的渗透来改变其电子特性。本文对离子注入技术进行了全面概述,详细分析了其物理原理、对集成电路性能的影响,以及工艺稳定性的重要性。文章进一步探讨了离子注入在集成电路制造中的应用,及其在先进制程中的创新使用。此外,还评估了离子注入技术的可靠性,并对其长期稳定性进行了研究。最后,本文展望了离子注入技术的未来发展方向,包括新型离子注入技术的研究进展和教育产业界的协同创新。通过这些讨论,本文旨在为集成电路工程师、研究人员及相关专业人士提供宝贵的技术见解和应用指导。

# 关键字

离子注入;集成电路;工艺稳定性;可靠性评估;晶体结构;制造应用;创新技术

参考资源链接:[离子注入技术:原理、分布与影响](https://wenku.csdn.net/doc/2s8wjgaei0?spm=1055.2635.3001.10343)

# 1. 离子注入技术概述

## 简介

离子注入技术作为一种关键的半导体加工方法,已经被广泛应用于集成电路制造中。它通过将掺杂元素的离子加速并注入到半导体材料中来改变其电子特性,进而实现对电路元件性能的调控。本章将对离子注入技术进行概览,揭示其在现代电子制造中的重要性及基本应用场景。

## 历史沿革

离子注入技术起源于20世纪中期,最初作为一种改善材料特性的方法。自70年代起,随着对芯片性能要求的提升,这项技术开始被用于微电子领域。今天,离子注入已经成为了生产高性能集成电路不可或缺的步骤。

## 应用范围

离子注入的应用范围非常广泛,从传统的硅基晶体管到现代的量子点、纳米线等新型半导体结构,离子注入技术均扮演着核心角色。它不仅用于半导体行业,还扩展到光伏、传感器等多个高技术领域。

总结而言,离子注入技术是现代电子工业不可或缺的一环,它的发展和优化直接关联到集成电路性能的提升和生产成本的降低。后续章节我们将深入探讨离子注入技术的原理、工艺和在集成电路制造中的应用。

# 2. 离子注入原理及对集成电路性能的影响

## 2.1 离子注入的基本物理原理

### 2.1.1 原子层面的相互作用

离子注入作为一种先进的半导体掺杂技术,其基本原理涉及到带电离子在电场作用下加速并注入到硅基半导体材料中。这一过程的本质是物理作用与化学反应的结合。在原子层面上,带电离子与硅晶格原子相互作用,撞击硅原子并将其从晶格点位上撞出,形成空位和间隙原子。这些晶格损伤会导致材料性质发生改变,进而影响半导体器件的电子特性。

这一相互作用过程可以通过动量守恒和能量传递来理解。当高能量的离子与硅原子发生碰撞时,离子将其能量部分转移给硅原子,使得硅原子获得足够的动能来脱离原本的晶格位置。这一现象可以通过经典的两体碰撞理论进行描述,即经典的玻恩近似理论(Born Approximation)。

```mermaid

graph LR

A[高能量离子] -->|碰撞| B[硅原子]

B --> C[晶格损伤]

C --> D[空位和间隙原子]

D --> E[改变材料性质]

```

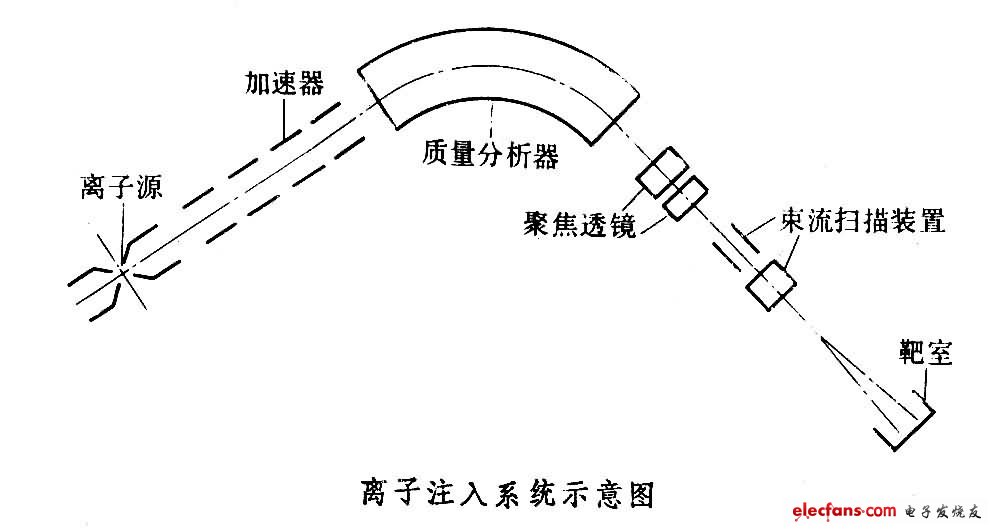

### 2.1.2 离子束的形成与控制

离子束的形成需要使用离子源产生离子,然后通过电磁场进行加速和聚焦,形成稳定的离子束流。离子注入的关键在于对离子束的精确控制,包括束流的强度、能量和注入角度。现代离子注入机中,通常会使用多级加速和扫描系统来提高注入的均匀性和重复性。注入的能量决定了离子在材料中的穿透深度,而注入剂量(离子数目/面积)则直接决定了掺杂浓度。

为了实现精确控制,离子注入设备中还会包含质量分析器,以确保注入的离子种类符合要求。离子束的控制不仅需要关注注入精度,还需要考虑到束流的稳定性和均匀性,以确保离子注入工艺的可靠性。

```mermaid

flowchart LR

A[离子源产生离子] --> B[电磁场加速]

B --> C[质量分析]

C --> D[束流聚焦]

D --> E[离子注入控制]

E --> F[形成离子束流]

```

## 2.2 离子注入与晶体结构的关系

### 2.2.1 晶格损伤与退火过程

在离子注入过程中,离子与晶格的碰撞会引入晶格损伤,包括点缺陷、位错和其他晶体缺陷。这些损伤如果不进行修复,会严重影响器件的性能。因此,注入后通常需要进行退火过程,以恢复晶体结构并激活掺杂原子。

退火过程通常是在高温下进行的,其原理是利用高温提供的能量使原子扩散,从而修复晶格损伤。在退火过程中,掺杂原子也会移动到替代位置,成为有效的掺杂剂。退火工艺的选择对于晶格修复和掺杂激活至关重要,不同的工艺参数(如温度、时间、气氛)将直接影响退火效果。

### 2.2.2 离子注入对晶体结构的改变

离子注入不仅会引入损伤,而且还会改变晶体的结构特性。例如,在某些情况下,离子注入可能会导致非晶化,即晶体结构由有序转变为无序状态。非晶化可以通过后续退火来修复,但在某些应用中,比如非晶硅太阳能电池,非晶化是被有意引入的。

晶体结构的改变还可能影响材料的导电性,这是因为离子注入后的晶体缺陷可能成为电子或空穴的复合中心,从而影响载流子的寿命和扩散长度。通过精确控制注入参数和退火工艺,可以优化晶体结构,进而改善器件的性能。

## 2.3 离子注入对电子元件特性的影响

### 2.3.1 载流子浓度的控制

在半导体物理中,掺杂水平决定了载流子浓度。离子注入提供了对掺杂浓度的精确控制能力,这对于制造高性能的电子元件至关重要。通过控制注入的能量和剂量,可以在半导体材料中形成一个精确的掺杂剖面。

为了实现精确控制,工程师需要计算预期的掺杂分布,这通常通过蒙特卡洛模拟等数值方法进行。掺杂浓度的提高可以降低晶体管的电阻,从而提高器件的开关速度。但同时,过高的掺杂浓度可能会导致漏电流的增加,因此必须在高效率和低功耗之间找到平衡点。

### 2.3.2 器件阈值电压的调整

阈值电压是晶体管开关的电压门槛,离子注入技术可以用来精细调整这一参数。通过选择适当的掺杂类型和剂量,可以控制晶体管的阈值电压,使其符合特定电路设计的要求。

例如,在CMOS工艺中,通过调整P型和N型晶体管的掺杂水平,可以使得两个晶体管的阈值电压匹配,从而优化整个电路的性能。离子注入对于阈值电压的调整不仅限于静态参数,还包括温度和电源电压变化下的稳定性。因此,为了获得稳定的器件性能,掺杂剖面的设计需要综合考虑这些因素。

通过本章节的介绍,我们对离子注入技术的基本物理原理、离子束的形成与控制、与晶体结构的关系以及对电子元件特性的影响有了深入的理解。离子注入不仅是制造现代集成电路的核心技术之一,而且其应用的广泛性和灵活性使其在半导体工艺中占据了至关重要的地位。在下一章节中,我们将深入探讨离子注入工艺的稳定性,以及如何通过优化工艺参数来进一步提高集成电路的性能。

# 3. 离子注入工艺的稳定性分析

## 3.1 离子注入工艺参数的重要性

离子注入工艺的关键在于准确控制注入的离子能量、剂量以及方向性。适当的参数配置对于实现预期的晶体掺杂特性至关重要,如不精确,可能导致器件性能下降甚至报废。

### 3.1.1 注入能量和剂量的选择

离子注入的能量决定了掺杂离子在晶圆中的分布深度。能量越高,离子穿透越深;剂量则决定了掺杂浓度,影响着载流子的迁移率和器件的阈值电压。注入剂量必须精确控制,过量或不足都会对器件造成不良影响。

```mermaid

graph TD

A[确定注入能量] --> B[预测掺杂深度]

B --> C[计算所需剂量]

C --> D[执行离子注入]

D --> E{监测掺杂效果}

E --> |效果良好| F[继续后续工艺]

E --> |效果不佳| G[参数调整]

G --> A

```

### 3.1.2 温度对离子注入过程的影响

温度对离子注入过程影响显著。高温可能导致晶格损伤加剧,退火过程需要更长的时间来修复。低温条件下注入可减少损伤,但注入效率可能降低。因此,温度控制是保持工艺稳定的重要因素。

## 3.2 离子注入设备的性能评估

离子注入设备的稳定性和精确性直接影响工艺的产出。评估设备性能,需进行精度和重复性测试,同时也要考虑设备维护和老化处理。

### 3.2.1 设备精度与重复性测试

通过周期性的精度与重复性测试,确保设备每次运行都能达到预期的工艺标准。测试结果的记录与分析将作为设备性能改进的依据。

```mermaid

graph LR

A[设置测试参数] --> B[执行注入测试]

B --> C[收集数据]

C --> D[数据分析]

D --> |发现偏差| E[调整参数]

E --> B

D --> |性能稳定| F[记录结果]

F --> G[周期性评估]

```

### 3.2.2 设备老化与维护策略

随着设备使用年限增长,部件磨损和老化成为不可忽视的问题。定期检查、更换磨损零件及软件升级是保持设备性能的关键措施。

## 3.3 离子注入过程中的质量控制

质量控制是确保离子注入工艺稳定性的最后一道关卡。实时监测注

0

0