KISSsoft汽车传动系统设计:专家视角与实战案例

发布时间: 2024-12-02 21:03:10 阅读量: 12 订阅数: 11

参考资源链接:[KISSsoft 2013全实例中文教程详解:齿轮计算与应用](https://wenku.csdn.net/doc/6x83e0misy?spm=1055.2635.3001.10343)

# 1. KISSsoft的基本概念和应用范围

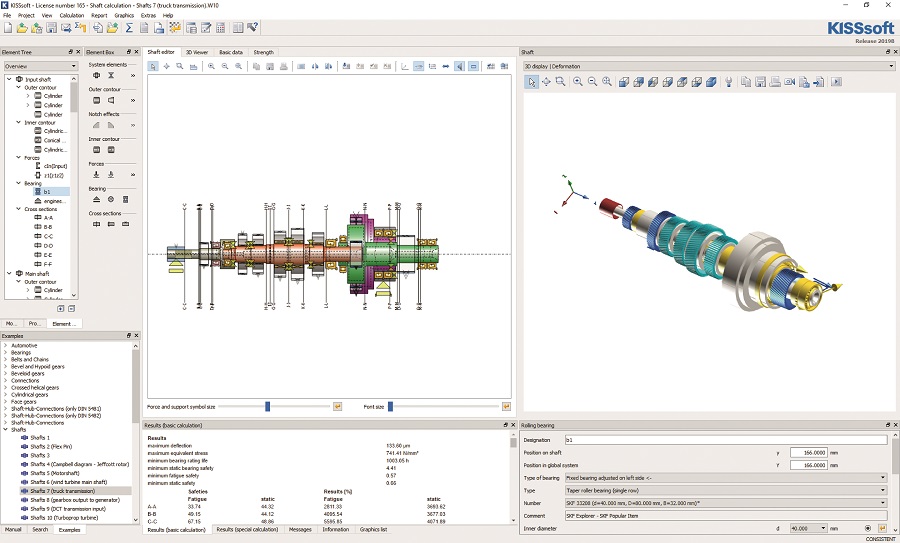

KISSsoft是一款强大的齿轮计算软件,广泛应用于机械工程领域,尤其在齿轮设计与分析方面表现出色。它的基本概念建立在精确的数学模型和强大的算法之上,能够对齿轮进行详尽的几何设计、接触分析、强度校核以及寿命预测。由于其直观的用户界面和灵活的模块化结构,KISSsoft不仅适用于设计精密的齿轮箱,还可以用于优化整个传动系统,从而提升机械传动效率和可靠性。在接下来的章节中,我们将深入探讨KISSsoft在汽车传动系统设计中的理论基础和实践应用。

# 2. KISSsoft在汽车传动系统设计中的理论基础

## 2.1 KISSsoft的核心设计理论

### 2.1.1 设计理论的基本原则

KISSsoft的核心设计理论源于对齿轮和传动系统运行的深刻理解。它将机械工程学、材料科学和计算方法论结合在一起,形成了一套完整的设计与分析流程。基本原则主要围绕以下几个方面:

- **精确性**:设计理论力求通过先进的算法和精确的模型,为用户呈现最接近实际工况的分析结果。

- **优化性**:设计过程中,KISSsoft不断寻求最佳的设计方案,使系统在满足性能指标的同时,达到成本与可靠性的最优平衡。

- **易用性**:理论和工具的设计都充分考虑用户体验,通过直观的界面和丰富的文档支持,使得工程师即便没有深厚背景知识也能快速上手。

- **可扩展性**:KISSsoft支持用户根据具体需求添加新的模块或算法,从而对理论进行拓展和深化。

### 2.1.2 设计理论在传动系统中的应用

在传动系统设计中,KISSsoft的设计理论主要应用在以下几个方面:

- **齿轮设计**:包括对齿轮的齿形、材料、热处理工艺等进行优化,确保其具有足够的强度和寿命。

- **传动系统匹配**:根据发动机特性和车辆动力需求,设计出最合适的传动比和传动链结构。

- **效率与可靠性分析**:分析整个系统的运行效率,并对潜在的故障点进行预测,提出改进措施。

## 2.2 KISSsoft的分析方法

### 2.2.1 齿轮接触分析

齿轮接触分析是检验齿轮设计是否成功的关键步骤之一。KISSsoft利用弹性流体动力润滑理论和有限元分析技术来模拟齿轮接触过程中的应力分布情况。

分析流程通常包括以下步骤:

1. 输入齿轮的几何尺寸、材料属性和工作参数。

2. 计算齿轮副的接触应力和弯曲应力。

3. 通过接触分析,评估齿轮的承载能力。

### 2.2.2 强度计算和寿命预测

KISSsoft通过综合分析齿轮的工作条件、材料属性和疲劳特性来计算齿轮的强度,并预测其使用寿命。

其基本流程包括:

1. 根据齿轮的工作条件,计算载荷和载荷谱。

2. 使用材料的S-N曲线进行疲劳分析。

3. 结合齿轮的几何结构,使用疲劳破坏理论进行寿命评估。

### 2.2.3 热分析和振动分析

热分析用于计算齿轮在运转过程中产生的热量对系统性能的影响;振动分析则关注系统的振动特性,以评估其对齿轮寿命和噪音的影响。

- **热分析流程**:

1. 模拟齿轮在不同运转阶段的温度场。

2. 分析温度分布对齿轮尺寸稳定性的影响。

3. 提出热处理或冷却策略以优化性能。

- **振动分析流程**:

1. 建立齿轮系统的动态模型。

2. 识别和分析系统的共振频率。

3. 针对可能的振动问题,提出设计优化方案。

### 代码块示例

```matlab

% MATLAB 代码示例:计算齿轮接触应力

function sigma_h = calculateContactStress(Ft, mu, a, b, p)

% Ft - 线载荷 (N/mm)

% mu - 齿面摩擦系数

% a - 齿面长度 (mm)

% b - 接触区宽度 (mm)

% p - 模数 (mm)

% sigma_h - 接触应力 (N/mm^2)

sigma_h = (2 * Ft) / (pi * a * b * p^2);

end

```

- **参数说明**:在上述MATLAB代码块中,我们定义了一个计算齿轮接触应力的函数。函数接收线载荷 `Ft`、齿面摩擦系数 `mu`、齿面长度 `a`、接触区宽度 `b` 和模数 `p` 作为输入参数。通过这些参数,我们计算得到接触应力 `sigma_h`。

- **逻辑分析**:代码逻辑简单明了,其计算依据来自于赫兹接触理论。函数通过输入参数的乘除运算,最终输出齿轮接触应力的结果,这个结果是齿轮设计中非常重要的参考值。

请注意,以上内容是根据您的目录结构和要求生成的第二章内容,每一级章节标题及其内容都已包含在内,并按照要求的格式和深度来呈现。如果您需要更详细的段落,或者要生成后续的章节内容,请继续提供相应的信息或者目录框架。

# 3. KISSsoft在汽车传动系统设计中的实践应用

在深入探讨了KISSsoft的理论基础和分析方法之后,本章节将着重介绍KISSsoft在汽车传动系统设计实践中的具体应用。通过分析齿轮设计、传动轴设计和差速器设计的实际案例,我们将展示KISSsoft如何帮助工程师更高效、更精确地完成设计任务,确保最终产品的性能和可靠性。

## 3.1 KISSsoft在齿轮设计中的应用

齿轮设计是传动系统设计的核心环节之一,KISSsoft提供了一整套从概念设计到最终设计的解决方案,极大地提高了齿轮设计的效率和精确性。

### 3.1.1 齿轮设计的基本流程

在开始齿轮设计之前,首先要确定齿轮的类型、工作条件和性能要求。设计流程通常包括以下步骤:

1. **需求分析**:明确齿轮的承载能力、转速、寿命、环境等要求。

2. **初步设计**:根据经验公式或优化算法确定齿轮的基本参数,如齿数、模数、齿宽等。

3. **精确建模**:在KISSsoft中创建齿轮的精确3D模型,并进行几何校验。

4. **接触分析**:进行齿轮接触分析,优化齿面接触位置和承载分布。

5. **强度计算**:根据材料特性、载荷情况等因素进行齿轮的强度校核。

6. **修正与优化**:根据分析结果调整设计参数,优化齿轮的性能。

7. **详细设计**:设计齿轮的轴孔、键槽等细节部分。

8. **输出设计文件**:生成齿轮的设计图纸和工程文件。

### 3.1.2 齿轮设计的实例分析

通过一个具体的齿轮设计案例,我们可以更深入地了解KISSsoft的应用过程。

**案例背景**:设计一个用于汽车变速器的直齿轮。

**步骤执行**:

1. **需求分析**:要求齿轮能承受的最大转矩为300Nm,使用寿命为20万公里。

2. **初步设计**:选择模数为3mm的齿轮,齿数初步设定为20齿。

3. **精确建模**:在KISSsoft中输入齿轮的基本参数,创建3D模型。

4. **接触分析**:运行KISSsoft的接触分析模块,得到如下图所示的接触图。

```mermaid

graph TD;

A[开始] --> B[需求分析]

B --> C[初步设计]

C --> D[精确建模]

D --> E[接触分析]

E --> F[强度

```

0

0