【Calibre用户紧急指南】:面对DRC设置错误,3分钟快速解决方案

发布时间: 2025-01-08 14:06:44 阅读量: 4 订阅数: 8

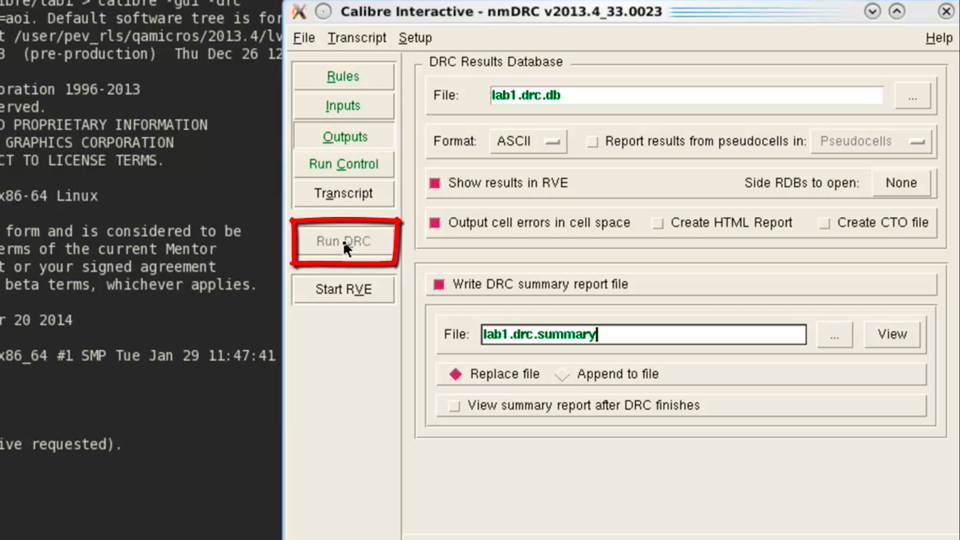

calibre跑DRC、更换DRC文件之前的出现的设置问题

# 摘要

本文旨在深入探讨Calibre在设计规则检查(DRC)中的应用与DRC设置错误的诊断与修复。首先,本文介绍了DRC的基础知识和常见错误类型及其产生原因。随后,文章详细分析了DRC规则的重要性以及如何在设计验证流程中有效地执行DRC检查。针对DRC设置错误的快速诊断与修复,本文重点讲解了利用Calibre工具进行错误定位的方法和修复策略,并提供了避免常见错误陷阱的建议。此外,还探讨了自动化脚本在DRC错误修复中的应用,包括脚本编写、实战演练以及流程集成与优化。最后,本文总结了DRC设置错误处理的最佳实践,并展望了未来DRC验证流程的改进方向。

# 关键字

Calibre;设计规则检查(DRC);错误诊断;错误修复;自动化脚本;验证流程优化

参考资源链接:[解决calibre DRC导入问题:路径、参数与许可证配置指南](https://wenku.csdn.net/doc/4n9525yshq?spm=1055.2635.3001.10343)

# 1. Calibre与DRC基础知识

在集成电路(IC)设计中,物理验证是确保设计符合制造标准的关键步骤。Calibre是业界广泛使用的电子设计自动化(EDA)工具之一,它提供了一系列验证功能,其中设计规则检查(Design Rule Check,简称DRC)是确保设计满足制造工艺参数要求的不可或缺的一部分。

## DRC的含义和作用

DRC是一种检查,它确保设计满足特定的物理和电气规则,这些规则通常由半导体制造厂定义。这些规则涉及金属层间距、最小孔径、线条宽度等。如果违反了这些规则,可能会导致硅片上的缺陷或电气问题,进而影响IC的性能和可靠性。

## Calibre工具简介

Calibre工具由Mentor Graphics(现为Siemens Digital Industries Software的一部分)开发。它提供包括DRC在内的多种验证功能,如布局与原理图对比检查(LVS)、电迁移(EM)和串扰分析(Xtalk)等。Calibre DRC利用这些规则文件来识别和报告设计中的不规则之处。通过这种方式,设计人员能够修正问题,在制造之前确保IC设计的质量和可靠性。

## DRC的工作原理

Calibre DRC的工作流程通常包括读取设计数据库、应用规则文件、分析并报告错误等步骤。通过精确的几何计算和复杂的算法,Calibre可以详细地检测出违反制造规则的地方。此外,通过图形用户界面(GUI)或命令行界面(CLI)的方式,Calibre用户可以快速地查看和定位DRC错误,并采取相应的修正措施。

DRC是保障IC设计质量和可制造性的关键环节,Calibre作为一个功能强大的工具,在此环节中扮演着核心角色。在后续章节中,我们将深入探讨DRC设置错误、错误诊断与修复,以及自动化脚本在这一流程中的应用。

# 2. 深入理解DRC设置错误

## 2.1 DRC错误的类型和产生原因

### 2.1.1 通用DRC错误解析

设计规则检查(Design Rule Check,DRC)是集成电路设计中确保设计符合制造要求的重要步骤。DRC错误是设计在制造过程中可能遇到的问题的一个指示器。理解错误的类型和产生原因是避免生产缺陷的第一步。

DRC错误主要分为两大类:违反设计规则的错误和违反制造要求的错误。其中,设计规则错误通常与设计的逻辑错误有关,如短路、未连接或过密布线。制造要求错误与芯片生产的可行性有关,比如最小线宽、最小间距和最小接触孔大小等。

**典型错误实例**包括:

- **最小线宽问题**:电路中的某条线宽度小于工厂规定的最小标准。

- **间距问题**:元件或导线间的空间未满足最小间距要求。

- **密度问题**:局部区域的金属线过密,可能会导致刻蚀过程中的问题。

- **孔洞/接触问题**:过小的接触孔可能导致电气连接问题或刻蚀不彻底。

理解这些错误有助于设计团队在设计阶段就提前修正问题,避免后期昂贵的修改成本。

### 2.1.2 常见的DRC设置错误案例

在实际的项目中,DRC设置错误常见于初学者或在复杂设计中对规则不够熟悉的设计者。下面分析几个典型的案例。

**案例一**:不恰当的金属层堆叠

在多层金属互连的设计中,金属层堆叠需要符合特定的规则。例如,如果某层金属的线宽和间距设置不当,可能会导致整体的电路密度不均匀,进而引发DRC错误。这些错误在设计时可能并不容易察觉,但在实际生产中却可能成为致命问题。

**案例二**:间距规则的遗漏

在某个IC设计中,由于对新采用工艺节点的间距规则不够了解,设计师遗漏了特定的间距设置,这导致了在后续的DRC阶段发现了大量的间距错误。这些问题本应在设计前就通过阅读最新的制造工艺文档来避免。

**案例三**:层叠问题

随着技术的发展,集成电路的层叠变得越来越复杂。在处理复杂的层叠时,若某层的DRC规则配置错误,比如没有正确设置某层的最小线宽,可能会导致整个设计不可生产。

### 2.2 DRC规则和设计约束

#### 2.2.1 DRC规则的重要性

DRC规则是设计和制造工艺之间沟通的桥梁。它们定义了一系列的设计标准,确保设计可以被成功制造出来,同时满足电性能和可靠性要求。理解并正确应用DRC规则对于提高设计的成功率至关重要。

- **可靠性**:通过确保最小尺寸和间距,DRC规则帮助预防电气故障和可靠性问题。

- **一致性**:它们为制造工艺提供一致的设计规范,从而降低生产变异性。

- **效率**:预先确定的设计规则减少了设计到生产的转换时间,提高了整个行业的效率。

#### 2.2.2 设计约束与DRC的交互

设计约束包括DRC规则,但不限于性能、功耗、信号完整性和时序要求。DRC规则是设计约束的一部分,它们需要与其他设计约束协同工作以满足最终产品的所有要求。

例如,在一个特定的高密度存储器设计中,需要确保DRC规则不会与对存储单元的性能要求发生冲突。这需要设计团队综合考虑所有约束,并在设计阶段做出适当的权衡。

### 2.3 验证流程中的DRC检查

#### 2.3.1 DRC检查的步骤和方法

DRC

0

0