【失效分析】:识别并解决TSMC 0.35um工艺生产问题

发布时间: 2024-12-14 19:56:56 阅读量: 7 订阅数: 12

TSMC0.35um工艺库说明文件

参考资源链接:[TSMC 0.35微米工艺库详细技术说明](https://wenku.csdn.net/doc/9tz1kar2fe?spm=1055.2635.3001.10343)

# 1. 失效分析基础与重要性

在当今集成电路(IC)领域,可靠性是衡量产品质量的关键指标之一。失效分析,作为确保和提高产品可靠性的核心技术,对于预防产品在设计、制造和应用中的潜在风险至关重要。它涉及识别和理解故障模式、失效机制以及与之相关的物理和化学过程,从而帮助工程师采取措施改进产品设计和生产流程。

失效分析不只是对产品进行故障诊断,它还包括一系列系统性的分析步骤,从简单的问题排除到复杂的材料特性分析。此过程需依赖于精密的实验设备和丰富的实践经验。失效分析的意义在于,它不仅可以帮助工程师及时解决问题,避免潜在的经济损失,还可以通过总结和积累相关数据,提升整个工艺流程的管理水平和技术水平。

## 1.1 失效分析在质量控制中的作用

失效分析可以作为质量控制的重要环节,它的目的是找到产品失败的根本原因并提出有效的改进措施。通过对不良产品进行系统的分析,不仅能够及时发现设计上的缺陷,也能发现生产过程中的问题,防止类似问题在未来再次发生。而且,失效分析结果还能为新产品的设计和工艺开发提供宝贵的经验,推动产品向更高质量标准迈进。

# 2. TSMC 0.35um工艺概述

## 2.1 工艺流程详解

### 2.1.1 晶圆制备

在集成电路制造的初始阶段,晶圆制备是至关重要的步骤。晶圆是从高纯度的单晶硅中切割出的薄片,作为后续一系列微细加工的基础平台。TSMC 0.35微米工艺的晶圆制备包含多个子步骤:

- **单晶硅提纯**: 首先需要从冶金级硅开始,通过提纯过程去除杂质,得到高纯度的多晶硅。

- **拉晶**: 将多晶硅熔融后,通过逐渐抽取的方式生成单晶硅柱,这个过程称为Czochralski (CZ)拉晶。

- **切割与磨片**: 将得到的单晶硅柱切割成所需厚度的晶圆,并进行研磨和抛光,使其表面平整光滑。

晶圆质量直接关系到集成电路的性能和可靠性,因此TSMC在晶圆制造工艺上投入了大量的研究和开发资源。

### 2.1.2 光刻过程

光刻是将电路图形转移到晶圆上的关键步骤。在TSMC 0.35um工艺中,这个过程分为以下几个主要步骤:

- **涂布光阻**: 在经过清洗和预处理的晶圆表面均匀涂布一层光敏性树脂(光阻)。

- **曝光**: 利用光源通过掩模版(mask)将电路图案投射到光阻层上,其中掩模版上对应电路图案的部分是透明的。

- **显影**: 曝光后,光阻在特定的化学溶液中被显影,未曝光的部分被溶解掉,从而显露出图案。

- **蚀刻**: 最后使用化学或等离子体方法将光阻下的硅表面蚀刻掉,形成电路图案。

### 2.1.3 刻蚀技术

刻蚀技术用于将光刻后形成的光阻图案精确地转移到下面的硅材料中,这个过程叫做刻蚀。TSMC 0.35um工艺主要使用以下两种刻蚀技术:

- **干法刻蚀**: 利用等离子体反应产生的高能离子轰击晶圆表面,从而实现材料的移除。

- **湿法刻蚀**: 通过化学溶液与硅材料发生反应,将需要去除的部分溶解掉。

干法刻蚀在微细加工中更为常用,因为它可以提供更好的控制和更高的精度。

## 2.2 工艺参数的影响

### 2.2.1 关键工艺参数

TSMC 0.35um工艺的每个步骤都受到一系列关键参数的控制。这些参数直接影响到最终产品的质量和性能,包括:

- 温度:在晶圆制备、光刻、刻蚀等过程中,温度必须控制在严格的范围内,以保证材料的性质和加工精度。

- 时间:每个步骤的持续时间需要精确控制,防止过度或不足反应。

- 压力:在某些干法刻蚀过程中,真空室内的压力也需要精确控制,以影响等离子体的产生和化学反应的速率。

### 2.2.2 工艺窗口和良率关系

工艺窗口指的是某个工艺参数可以接受的变化范围。超出这个范围,产品的性能和良率就会下降。TSMC在0.35um工艺中精心设计工艺窗口,以确保最佳的良率和性能。例如,在光刻过程中,曝光时间和显影时间必须精确控制,以保证光阻图案的分辨率和一致性。

## 2.3 工艺监控与控制

### 2.3.1 在线监测技术

为了确保每个工艺步骤都能在控制参数范围内执行,TSMC采用了多种在线监测技术。这些技术包括:

- 光谱分析:利用光谱仪实时监测等离子体的特性,确保刻蚀过程的均匀性。

- 温度监测:通过高精度的温度传感器监控晶圆和反应室的温度,确保在规定范围内。

- 电阻率测试:测量晶圆表面电阻率,确保掺杂过程的均匀性和准确性。

### 2.3.2 工艺控制策略

根据监测数据,TSMC发展了多种工艺控制策略,以应对可能出现的偏差。这些策略包括:

- 自动反馈调整:通过闭环控制系统自动调整工艺参数,以维持工艺稳定性。

- 前馈控制:根据前一个批次的数据预测可能的问题,并进行预防性调整。

- 持续过程改进:收集历史数据,分析偏差原因,不断优化工艺流程和控制策略。

通过持续监控与控制,TSMC能够在保证质量的同时提高产量,满足市场需求。

# 3. 失效模式与机制

## 3.1 失效模式分类

### 3.1.1 电气失效模式

在半导体器件中,电气失效模式是指那些通过电气参数的异常变化来表征的失效类型。这些失效模式通常与器件的电气性能下降有关,可能导致器件无法正常工作。以下是几种常见的电气失效模式:

- **短路故障**:通常由于工艺缺陷、污染颗粒或者过度刻蚀引起,导致器件内部的两个导电区域直接相连,使得器件的电气特性发生异常。

- **开路故障**:由于芯片制造过程中的缺陷,比如金属线条断裂或接触孔未正确形成,造成电路断路。

- **阈值电压漂移**:由于杂质扩散、热载流子效应或电荷陷阱等原因,器件的阈值电压发生不期望的改变。

- **漏电流增加**:在某些情况下,如栅介质中的缺陷,会导致漏电流显著增加,影响器件的性能和可靠性。

### 3.1.2 机械失效模式

机械失效模式与芯片结构或封装的物理完整性有关,通常与机械应力、温度循环、潮湿暴露等因素相关。以下是一些典型的机械失效模式:

- **晶圆弯曲**:晶圆在制程过程中可能出现弯曲,这会影响到后续步骤的精确度和可靠性。

- **芯片断裂**:在封装过程中,芯片可能会由于机械应力不均匀分布而发生断裂。

- **晶须生长**:某些金属接触材料(如锡)在特定条件下可能会生长出金属晶须,这可能导致短路。

- **封装开裂**:封装材料在热循环或机械冲击下可能出现开裂,影响器件的整体性能。

## 3.2 失效机制分析

### 3.2.1 物理失效机制

物理失效机制主要与器件材料和结构的物理特性有关,包括以下几个方面:

- **热膨胀**:由于温度变化导致的材料热膨胀系数不匹配,可能产生热应力,进而引发物理失效。

- **杂质扩散**:在高温条件下,杂质原子的扩散可能会引起材料特性的改变,比如阈值电压漂移。

- **疲劳损伤**:循环载荷作用下,材料可能出现疲劳损伤积累,最终导致器件失效。

### 3.2.2 化学失效机制

化学失效机制通常与材料的化学性质有关,主要包括以下几种:

- **氧化与腐蚀**:在湿气、污染物等环境下,器件表面可能会发生氧化或腐蚀,影响其电气性能。

- **电迁移**:在高电流密度下,材料中的原子可能会沿电流方向移动,导致导线断裂或孔洞形成。

- **杂质元素的化学反应**:特定杂质元素与器件材料发生化学反应,可能生成不期望的化合物,影响器件性能。

## 3.3 失效案例研究

### 3.3.1 典型失效案例解析

典型失效案例解析部分,我们可以通过一个具体案例来深入理解失效模式与机制。假设在某款IC中发现了一个批次的器件存在着显著的漏电流增加现象,通过一系列的分析和实验,我们可能得到以下结论:

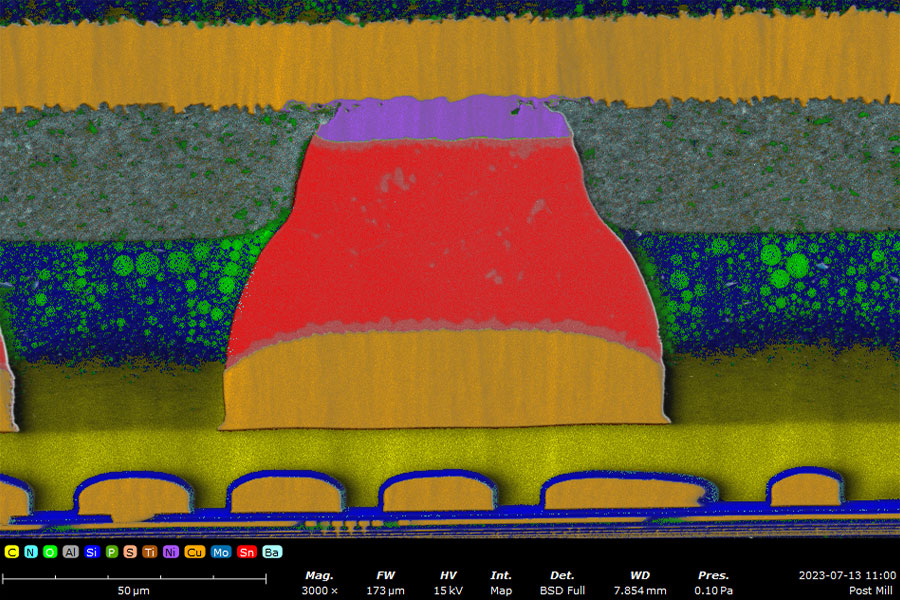

- **扫描电子显微镜(SEM)分析**:利用SEM观察发现器件表面有不规则的微小缺陷。

- **能量色散X射线光谱(EDS)分析**:通过EDS可以分析出缺陷表面元素的分布,可能发现杂质元素的存在。

- **电性测试**:通过电流-电压(I-V)测试,发现器件的漏电流明显超过规格要求。

### 3.3.2 失效预防与改善措施

针对前面案例中所述的IC器件漏电流增加问题,为防止此类失效再次发

0

0