【高级控制算法】:提高FANUC 0i-MF系统精度的算法优化,技术解析

发布时间: 2024-11-30 10:04:50 阅读量: 33 订阅数: 29

matlab算法解析实现 - 基于粒子群算法的PID控制器优化设计.rar

参考资源链接:[FANUC 0i-MF 加工中心系统操作与安全指南](https://wenku.csdn.net/doc/6401ac08cce7214c316ea60a?spm=1055.2635.3001.10343)

# 1. ```

# 第一章:FANUC 0i-MF系统与控制算法概述

FANUC 0i-MF系统作为现代工业自动化领域的重要组成部分,以其卓越的控制性能和可靠性在数控机床等领域得到广泛应用。本章将从系统架构、控制算法类型以及与之相关的优化理论等方面入手,为读者提供一个全面的FANUC 0i-MF系统和控制算法的初步介绍。

## 1.1 FANUC 0i-MF系统简介

FANUC 0i-MF数控系统是FANUC公司生产的一系列数控产品中的经典型号。它集成了多项先进技术,能够为用户提供稳定、精确的控制解决方案。从机床控制到工业机器人,0i-MF系统凭借其模块化设计,能够满足各种复杂的控制需求。

## 1.2 控制算法在0i-MF系统中的作用

控制算法是决定FANUC 0i-MF系统性能的关键因素。它包括但不限于伺服控制算法、位置控制算法和速度控制算法等,这些算法的共同目的是使机械系统能够按照预定的路径和速度精确地运行。在后续章节中,我们将详细讨论不同控制算法的原理和优化方法。

## 1.3 本章小结

本章作为全文的开篇,旨在为读者搭建一个关于FANUC 0i-MF系统及其控制算法的知识框架。通过对系统结构和算法作用的了解,为深入探讨算法优化理论与实际操作打下坚实基础。

```

# 2. 算法优化理论基础

## 2.1 控制算法的基本原理

### 2.1.1 控制系统的组成和功能

控制系统是由输入、处理单元和输出三个主要部分组成的,目的是使得被控对象的输出能够跟随期望的参考输入。组成一个控制系统的基本元素包括:

- **传感器**:用于检测系统输出的实际值。

- **比较器**:接收参考输入(指令)和传感器反馈的当前系统输出,产生误差信号。

- **控制器**:根据误差信号,计算出控制信号,以调整被控对象的行为。

- **被控对象**:接收控制器的控制信号并作出响应。

- **执行器**:实现控制信号对被控对象的作用。

控制系统通过反馈回路的机制,形成闭环,可以自动调节控制信号,从而减小输出和参考输入之间的偏差。

### 2.1.2 控制算法的分类与特点

控制算法可以按照不同标准进行分类,其中包括:

- **按时间响应**:分为瞬态响应和稳态响应。

- **按系统结构**:分为线性控制算法和非线性控制算法。

- **按控制策略**:分为开环控制和闭环控制。

每种控制算法各有其特点,例如:

- **PID控制算法**,即比例-积分-微分控制,以其简单、有效和成熟,在工业控制中应用广泛。

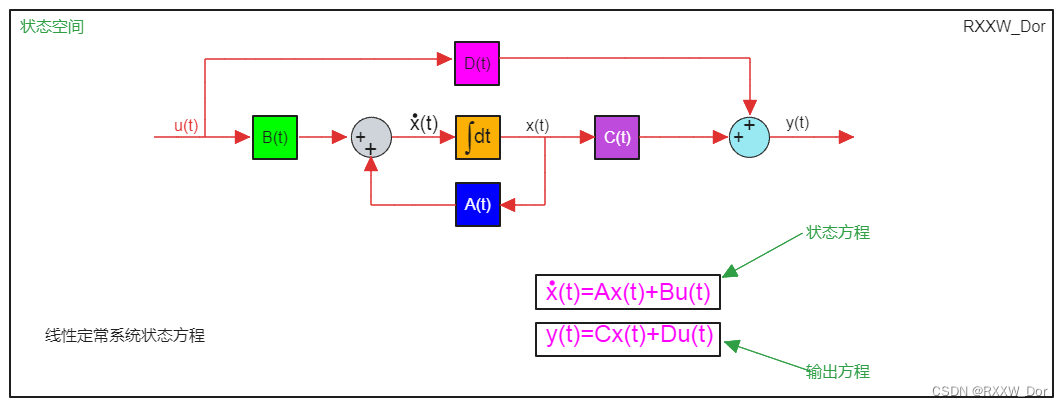

- **状态反馈控制**,通过设计状态反馈增益矩阵,实现对系统状态的精确控制。

## 2.2 精度理论及其在控制算法中的应用

### 2.2.1 精度的定义和测量方法

精度通常定义为系统输出与期望输出之间的一致程度。在控制系统中,提高精度意味着减小系统误差,包括系统静态误差和动态误差。

测量精度的方法多种多样,通常包括:

- **静态精度测试**:通过设定不同的静态参考输入,观察系统输出的偏差。

- **动态精度测试**:评估系统对输入变化的响应速度和准确性。

### 2.2.2 精度提升的理论依据

提升控制系统的精度主要依靠控制策略和参数的优化。理论依据主要包括:

- **误差分析**:通过分析系统误差的来源,采取相应的补偿措施。

- **系统辨识**:利用数学模型对系统进行建模,以预测和优化系统行为。

- **参数优化**:通过算法优化控制参数,减少系统误差。

## 2.3 优化算法的数学模型

### 2.3.1 数学模型的构建方法

构建数学模型一般包括以下步骤:

1. 确定模型的目标函数和约束条件。

2. 选择合适的数学方法或理论模型来描述系统。

3. 通过实际数据对模型参数进行辨识。

4. 验证和调整模型的准确性。

例如,在构建PID控制器的数学模型时,我们需要确定比例(P)、积分(I)和微分(D)三个参数对系统性能的影响。

### 2.3.2 优化算法的选择与比较

优化算法的选择取决于问题的复杂性和优化目标。常见的优化算法有:

- **梯度下降法**,适用于目标函数可微的情况。

- **遗传算法**,适用于高度非线性或参数空间不连续的优化问题。

优化算法的选择和比较要根据系统的实际需求和性能指标来进行。以下是一段示例代码,展示了如何使用梯度下降法进行参数优化:

```python

import numpy as np

# 定义目标函数

def objective_function(params):

# 这里假设目标函数是关于参数的二次函数

return np.sum(params * params)

# 梯度下降法参数优化

def gradient_descent(initial_params, learning_rate, num_iterations):

params = initial_params

for _ in range(num_iterations):

grads = 2 * params # 计算目标函数关于参数的梯度

params -= learning_rate * grads # 更新参数

return params

# 初始参数

initial_params = np.array([1.0, 1.0])

# 学习率

learning_rate = 0.1

# 迭代次数

num_iterations = 10

optimized_params = gradient_descent(initial_params, learning_rate, num_iterations)

print("Optimized Parameters:", optimized_params)

```

通过代码逻辑分析,可以看到梯度下降法通过迭代计算梯度并更新参数,逐渐逼近目标函数的最小值点。参数说明部分解释了变量`initial_params`是初始参数,`learning_rate`是学习率,`num_iterations`是迭代次数,它们对优化效果有重要影响。

# 3. FANUC 0i-MF系统精度优化实践

## 3.1 系统诊断与性能评估

### 3.1.1 系统状态监测与故障诊断

在FANUC 0i-MF系统中,对机械臂的精度优化首先需要进行系统的状态监测和故障诊断。通过在控制器上执行诊断指令,我们能够检查出系统的各个部分是否正常工作。常用的诊断方法包括实时诊断、周期性诊断和手动诊断。

实时诊断能够在系统运行期间,自动地检测出设备的异常状况并产生报警。周期性诊断则是在设定的时间间隔内,对系统进行检查,以确保稳定性和可靠性。而手动诊断通常用于解决问题或详细检查某些组件的状态。

为了实现这些诊断方法,工程师通常利用FANUC提供的诊断工具和功能,包括在线监测、日志记录和参数设置等功能,这些都是优化工作中的关键步骤。

### 3.1.2 系统性能评估指标及方法

系统性能的评估对于诊断后的优化工作至关重要。性能评估指标通常包括定位精度、重复精度、速度和负载响应等。为了获取这些指标,我们可能会采用多种测试

0

0