【数据分析的力量】:从FANUC 0i-MF系统获取并利用操作数据的专家指南

发布时间: 2024-11-30 09:26:31 阅读量: 95 订阅数: 48

FANUC 0i-MF 操作手册

参考资源链接:[FANUC 0i-MF 加工中心系统操作与安全指南](https://wenku.csdn.net/doc/6401ac08cce7214c316ea60a?spm=1055.2635.3001.10343)

# 1. 数据分析与制造业优化

随着工业4.0的推进,数据分析已经成为制造业优化不可或缺的工具。制造业企业能够通过分析生产过程中的海量数据,洞察生产效率、质量控制和设备维护的瓶颈,进而制定出更科学的决策。本章将概述数据分析在制造业中的应用,以及如何借助这些分析手段,实现生产过程的优化。

数据分析的应用不仅仅局限于传统制造业,它已经开始渗透到供应链管理、需求预测、库存控制等各个环节。在这些过程中,数据分析可以帮助企业实现更精准的预测,降低库存成本,以及提高整个供应链的响应速度和灵活性。

在未来,数据分析将会更加深入地嵌入制造业的各个环节,通过实时分析和自动化反馈机制,进一步提升制造业的智能化水平。本章将从数据分析的基础出发,探讨在制造业中应用数据分析的各种方法和策略。

# 2. FANUC 0i-MF系统的数据获取

## 2.1 理解FANUC 0i-MF系统架构

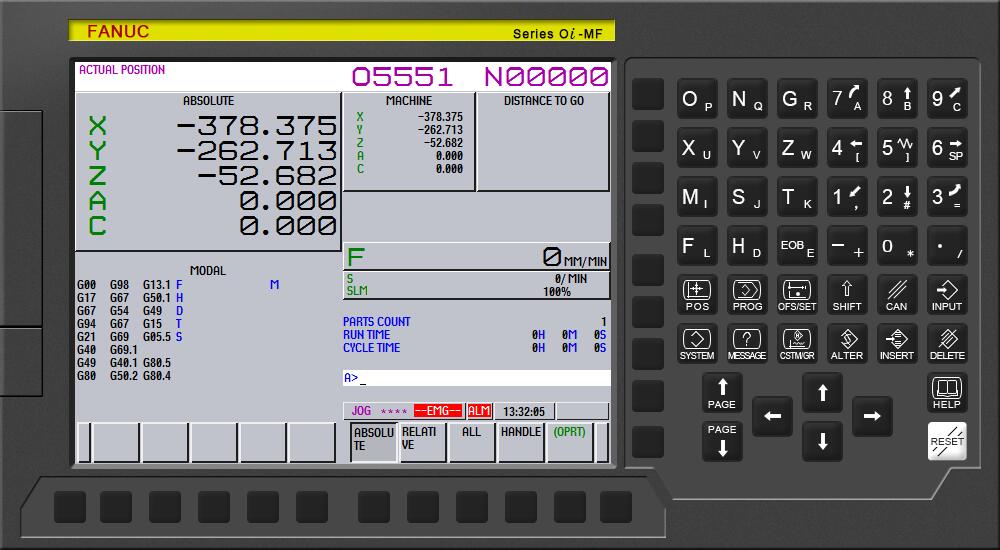

### 2.1.1 系统组件介绍

FANUC 0i-MF系统是工业自动化领域中广泛使用的数控系统之一,为制造业提供精准和高效的机床控制解决方案。FANUC 0i-MF由多个关键组件构成,包括数控单元(CNC)、伺服电机、驱动器和人机界面(HMI)等。数控单元是系统的大脑,负责处理来自操作员的指令和反馈,并控制机床的运动。伺服电机和驱动器共同保证了精密的运动控制和力量输出,而人机界面则提供了操作员与系统交互的接口。

在深入探讨数据获取之前,理解这些组件如何协同工作至关重要。数控单元通常配备有多个接口用于通信,例如以太网、RS-232等,这些接口使FANUC 0i-MF能够与外部设备如工业PC或PLC进行数据交换。此外,其内置的数据记录功能可以捕获机床的状态和操作数据,为后续的分析提供原始数据源。

### 2.1.2 数据通信原理

数据通信在FANUC 0i-MF系统中,是通过特定的协议实现的。在工业领域中,最常用的数据通信协议是Modbus。Modbus是一种开放协议,广泛应用于工业设备之间的通信,它支持主机与多个从机设备之间数据的读写。FANUC 0i-MF系统通过Modbus协议允许外部设备通过串行线或以太网接口读取和写入机床内部的寄存器值。

例如,一个Modbus查询请求由一个设备发送,包含一个设备地址、功能码、一个或多个寄存器地址、以及数据值(如果是写请求)。通信过程中,被请求的设备响应一个或多个寄存器的值,或者确认写操作的成功。

数据通信是实现数据获取的重要环节,它保证了机床的运行数据能够实时地传输到中央处理系统。这使得分析人员可以在数据到达后立即开始对数据进行分析,以实现快速响应和决策。

## 2.2 数据采集方法与工具

### 2.2.1 内置数据采集功能

FANUC 0i-MF系统提供了一些内置的数据采集功能,这些功能能够直接从数控单元中提取数据,无需额外的硬件支持。例如,内置的系统警报日志记录了设备在运行过程中遇到的任何异常或错误信息,而操作日志则记录了操作员的输入和机器的响应。

这些日志通常存储在数控单元的内部存储器中,通过使用系统提供的接口或专用软件,可以直接读取这些数据。例如,操作员可以通过机床的HMI访问这些日志,或者使用FANUC提供的PC连接软件,通过以太网将日志数据传输到外部设备进行存储和分析。

### 2.2.2 外部数据采集设备和接口

除了内置的数据采集功能外,外部数据采集设备和接口也经常被用来从FANUC 0i-MF系统获取数据。这些设备包括连接到数控单元的工业PC、数据采集卡或专门的数据记录器。

工业PC一般通过以太网连接到数控单元,并运行专门的数据采集软件。该软件能够周期性地或者根据特定事件触发采集任务,从数控单元读取实时数据,并将数据存储在PC的硬盘上。此外,数据采集卡可以直接连接到数控单元的物理接口,如串行端口或数字I/O接口,实现对机床特定信号的实时监控。

数据采集设备和接口的选择取决于所需要采集的数据类型和实时性要求。例如,如果需要采集大量的模拟信号和数字信号,可能需要使用专门的数据采集卡;如果只是需要从数控单元获取状态信息和日志数据,则通过以太网连接PC或使用FANUC提供的工具就足够了。

## 2.3 数据预处理与清洗

### 2.3.1 数据格式化

采集到的数据需要进行格式化处理,才能被进一步用于分析。数据格式化主要是将原始数据转换为统一的格式,以方便后续处理。对于FANUC 0i-MF系统而言,数据格式化可能包括将数控单元的日志文件转换为CSV或Excel格式,以便于数据处理软件进行读取和处理。

数据格式化的另一个重要方面是确保数据的时间戳被正确地记录和同步。因为在制造业中,时间序列分析对于检测趋势和异常非常关键,时间戳的准确性将直接影响数据分析的质量。

在格式化过程中,需要定义清晰的数据模型,例如,哪些字段是必要的,哪些数据代表了时间戳、机床状态、操作员输入等。同时,考虑到数据的可扩展性,应该在不影响当前分析的前提下,留出足够的空间以方便未来增加新的数据字段。

### 2.3.2 清洗过程和常见问题

数据清洗是数据分析过程中必不可少的步骤,它涉及到识别和处理数据集中的错误、缺失值、异常值等。对于FANUC 0i-MF系统采集的数据来说,常见的数据清洗问题包括:

- **格式错误**:例如,时间戳格式不一致或不符合标准格式,这需要在清洗时通过编程进行转换。

- **数据不一致**:不同来源的数据可能存在命名或单位的不一致,需要统一数据的表示方法。

- **缺失数据**:在数据传输过程中可能因为各种原因导致数据丢失,需要根据上下文判断如何填补这些缺失值。

- **异常值**:异常值可能是数据录入错误或是真实的异常情况。对于异常值,需要分析原因,并决定是修正还是删除。

对于清洗过程中的各种问题,使用数据处理软件或编程语言,如Python,可以有效地进行处理。例如,可以编写脚本来自动化处理大部分的格式化和清洗任务,提高效率并减少人工错误。在处理过程中,可能需要使用正则表达式来匹配和转换数据,或使用数据框架(如pandas库中的DataFrame)来识别和处理缺失值或异常值。

数据清洗后,应当对数据集进行再次验证,确保清洗过程中没有引入新的错误。这一验证过程可通过统计分析、可视化手段或是直接与现场操作员沟通进行。

以上是从FANUC 0i-MF系统架构到数据获取方法,再到数据预处理和清洗的

0

0