LinuxCNC五轴算法进阶:高级技巧的7个秘密

发布时间: 2024-12-26 00:59:27 阅读量: 6 订阅数: 9

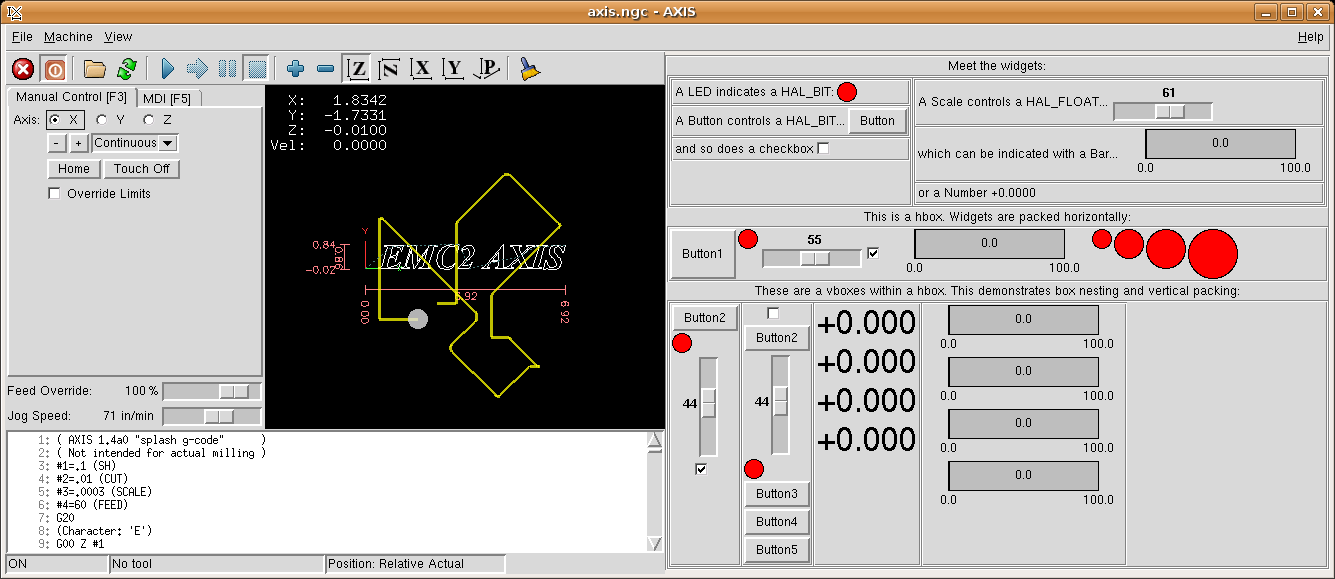

linuxcnc插补算法函数调用关系图

# 摘要

本文全面概述了五轴CNC技术的基础知识、关键理论和高级技巧。首先介绍了五轴CNC的基础概念,包括其关键算法和编程基础,强调了五轴联动的运动学原理、数控编程路径优化以及碰撞检测与避免策略。在高级技巧章节中,文章深入探讨了刀具路径的生成、实时监控与控制技术以及高级仿真技术的应用。通过对复杂零件加工策略、系统配置与优化的分析,本文还提供了实践应用案例分析。最后,文章展望了五轴CNC在未来的发展趋势,包括智能制造的融合、新材料加工技术的挑战以及持续创新与技术突破。整体而言,本论文为五轴CNC技术提供了深入的技术理解和应用指南,旨在推动该领域技术进步和工业应用的发展。

# 关键字

五轴CNC;五轴联动;数控编程;碰撞检测;刀具路径;智能制造;实时监控;仿真技术;系统配置;技术挑战

参考资源链接:[LinuxCNC五轴运动学算法详解](https://wenku.csdn.net/doc/6412b51fbe7fbd1778d42070?spm=1055.2635.3001.10343)

# 1. 五轴CNC技术基础

## 1.1 五轴CNC技术概览

五轴CNC(计算机数控)技术代表了精密加工领域的高端技术。这种技术不仅能够提供传统的X、Y、Z轴的线性运动,还能实现A、B、C轴的旋转运动。五轴CNC加工中心的引入,大大增加了加工件的复杂度和精度,使得复杂零件加工成为可能。

## 1.2 五轴CNC的工作原理

五轴CNC的工作原理涉及多个旋转和移动的轴协同工作,将这些运动精确协调以产生连续的刀具路径。不同于三轴加工,五轴加工允许刀具从多个角度接近工件,实现复杂曲面和深腔的加工。这种高自由度使得机床能加工出高质量、高精度的产品。

## 1.3 五轴CNC的重要性和优势

五轴CNC技术的重要性和优势主要体现在它可以加工出传统三轴加工无法实现的复杂几何形状。这种技术的应用减少了工件在加工过程中的装夹次数,降低了加工时间,提高了加工效率和产品质量。此外,五轴CNC加工技术的应用,可显著提升企业的市场竞争能力。

# 2. 五轴CNC算法的关键理论

## 2.1 五轴联动原理

### 2.1.1 轴与旋转中心的理解

在五轴CNC机床中,“五轴”指的是一般包括三个线性轴(X、Y、Z)和两个旋转轴(通常以A、B、C表示)。理解这些轴的运动对于掌握五轴联动原理至关重要。旋转轴可以围绕特定的轴线进行旋转,允许刀具或工件在多个方向上定位和加工。

例如,C轴通常绕Z轴旋转,可以设置为任意角度,从而实现复杂轮廓的加工。同样,A轴和B轴也可以绕X和Y轴旋转,提供进一步的自由度。在五轴加工中,工作台和刀具头都能够进行旋转运动,使得它们可以覆盖到工件的各个面。

### 2.1.2 五轴联动的运动学基础

五轴联动技术依赖于复杂的运动学算法来控制机床的运动,以达到精确加工的目的。运动学基础涉及直角坐标系统和旋转坐标系统的转换,以确保刀具路径与工件表面保持正确的接触和切削角度。

要实现这一目标,必须精确计算出刀具相对于工件的每一个位置点。这涉及到从工件坐标系(WCS)到机器坐标系(MCS)的转换。通常采用三维空间中的变换矩阵来描述这些转换,包括平移和旋转操作。

在实际应用中,五轴联动CNC机床通过综合线性轴和旋转轴的运动来实现复杂曲面的加工。每一个轴的运动都必须精确控制,以避免可能的碰撞和切削错误。

### 2.1.2.1 平面变换和旋转矩阵

在五轴CNC算法中,平面变换和旋转矩阵是执行坐标转换的关键数学工具。例如,对于绕Z轴旋转的C轴,其对应的旋转矩阵如下:

```

| cosθ -sinθ 0 |

| sinθ cosθ 0 |

| 0 0 1 |

```

其中,θ表示旋转角度。当旋转角度变化时,通过应用这样的矩阵,我们可以得到旋转后的新坐标。

### 2.1.2.2 运动学模型的实现

运动学模型的实现通常涉及到数学优化和机器学习技术,以适应不同的加工条件和材料。五轴CNC控制软件会根据设定的加工路径和工件的几何特性,计算出每个轴的运动参数。

例如,通过线性代数方法可以解算出变换矩阵,进而确定刀具在空间中的位置。最终,算法生成的指令会被送到CNC机床的控制系统,由伺服电机驱动各个轴按计划执行运动。

## 2.2 数控编程基础

### 2.2.1 G代码与M代码的介绍

G代码(Geometric Codes)和M代码(Miscellaneous Functions)是数控编程中最基本的元素。G代码用于控制机床的运动方式,如直线运动(G01)和圆弧插补(G02/G03),M代码用于执行机床的其他功能,比如启动冷却液(M08)或程序结束(M30)。

为了编写一个有效的五轴CNC程序,程序员需要深刻理解这些代码的功能以及它们在五轴加工中的应用。例如,G02和G03用于顺时针和逆时针圆弧插补,在五轴机床上,这些代码需要与旋转轴的运动相结合,以确保刀具路径的准确。

### 2.2.2 编程路径的优化策略

编程路径的优化对于提高加工效率、降低材料浪费和防止机床过载至关重要。优化策略包括减少空走时间、降低加速度和减小切削载荷。

在五轴CNC加工中,路径优化可能需要使用特殊的软件工具来模拟刀具路径并识别潜在的效率问题。例如,刀具路径在空间中的布局可能需要反复调整以避免过切和欠切的情况。一种常用的优化方法是通过设置合适的切削参数,如进给速率和转速,来降低加工中的风险。

### 2.2.2.1 优化算法的应用

优化算法,如遗传算法、粒子群优化等,已被成功应用于编程路径的优化。这些算法可以在全局搜索空间中寻找最佳解,使刀具路径尽可能地短而高效。

一个优化算法通常包含几个主要步骤:

1. 定义优化目标和约束条件。

2. 生成初始种群(刀具路径方案)。

3. 评估每个种群成员的适应度。

4. 通过交叉、变异等操作产生新的种群。

5. 重复步骤3和4,直至满足终止条件。

最终,算法输出的最优刀具路径可以显著提高加工效率,并确保加工精度。

## 2.3 碰撞检测与避免

### 2.3.1 碰撞检测算法的原理

在五轴CNC加工中,碰撞是需要特别避免的最严重问题之一。碰撞检测算法用于实时监控刀具与工件或其他机床部件之间的潜在接触。

检测算法通常包括两个主要步骤:首先是模型建立,其次是碰撞检测。模型建立涉及机床、工件和刀具的几何建模,以及机床运动学的数学建模。一旦模型建立完成,就可以通过实时计算两者的空间位置关系,判断是否存在碰撞风险。

### 2.3.2 避免策略与实施

碰撞避免策略包括实时监控系统和预碰撞干预措施。实时监控系统需要与CNC控制器紧密集成,能够对机床的实时状态进行分析和预测。

预碰撞干预措施可能包括自动暂停加工程序、调整刀具路径或在某些情况下,完全停止机床运动。有效的碰撞避免系统还能提供反馈信息,帮助程序员调整程序或机床配置以防止未来的碰撞。

### 2.3.2.1 碰撞检测系统的实现

碰撞检测系统的实现通常要求硬件与软件的紧密配合。在硬件方面,高精度的传感器和编码器用于实时采集机床的位置和运动状态。软件方面,利用高级的算法和数据处理技术来分析这些数据,并在检测到碰撞风险时快速作出响应。

例如,通过实时数据流处理和机器学习技术,可以预测机床的运动轨迹并评估可能的干涉。实施中,系统可以设置安全阈值,一旦超越阈值,系统就会启动相应的避免策略,比如发送指令到伺服电机,立即停止或改变机床的运动方向。

碰撞避免是五轴CNC算法中的重要组成部分,其目的是确保加工过程的安全性,同时保证加工质量和效率。

## 2.4 小结

在本章节中,我们深入探讨了五轴CNC算法的关键理论,包括五轴联动的原理、数控编程的基础、碰撞检测与避免机制。通过理解轴与旋转中心的关系、运动学基础、G代码与M代码的应用、路径优化策略以及碰撞检测的原理与避免策略,我们能够更好地掌握五轴CNC的运作方式,进而在实际加工中提高效率、保证质量和安全

0

0