基于DSP与NNC-PID的电液伺服系统高精度控制设计

15 浏览量

更新于2024-08-30

收藏 302KB PDF 举报

本文主要探讨的是"基于DSP NNC-PID的电液位置伺服控制系统设计"。在汽车制造业中,电液位置伺服系统因其强大的功率、快速的响应速度和高精度的特点,在机械手(如焊装、喷漆)以及机床(如冲压、压铸)等设备中广泛应用。这类系统的成功运行依赖于精确的控制,既要保证定位精度,也要具备良好的伺服跟踪性能,因此它是控制系统设计的关键部分。

电液位置伺服控制系统面临着诸多挑战,包括非线性、不确定性、时变性、外界干扰和交叉耦合干扰等问题。传统的PID控制器虽然以其结构简单、参数易于理解、动态和静态性能优良而受到青睐,但在处理这些复杂情况时可能存在局限。为了克服这些问题,文章引入了人工神经网络(NNC),其信息综合、学习记忆和自适应能力使其能够应对非线性和难以建模的过程,尽管存在局部优化难题。

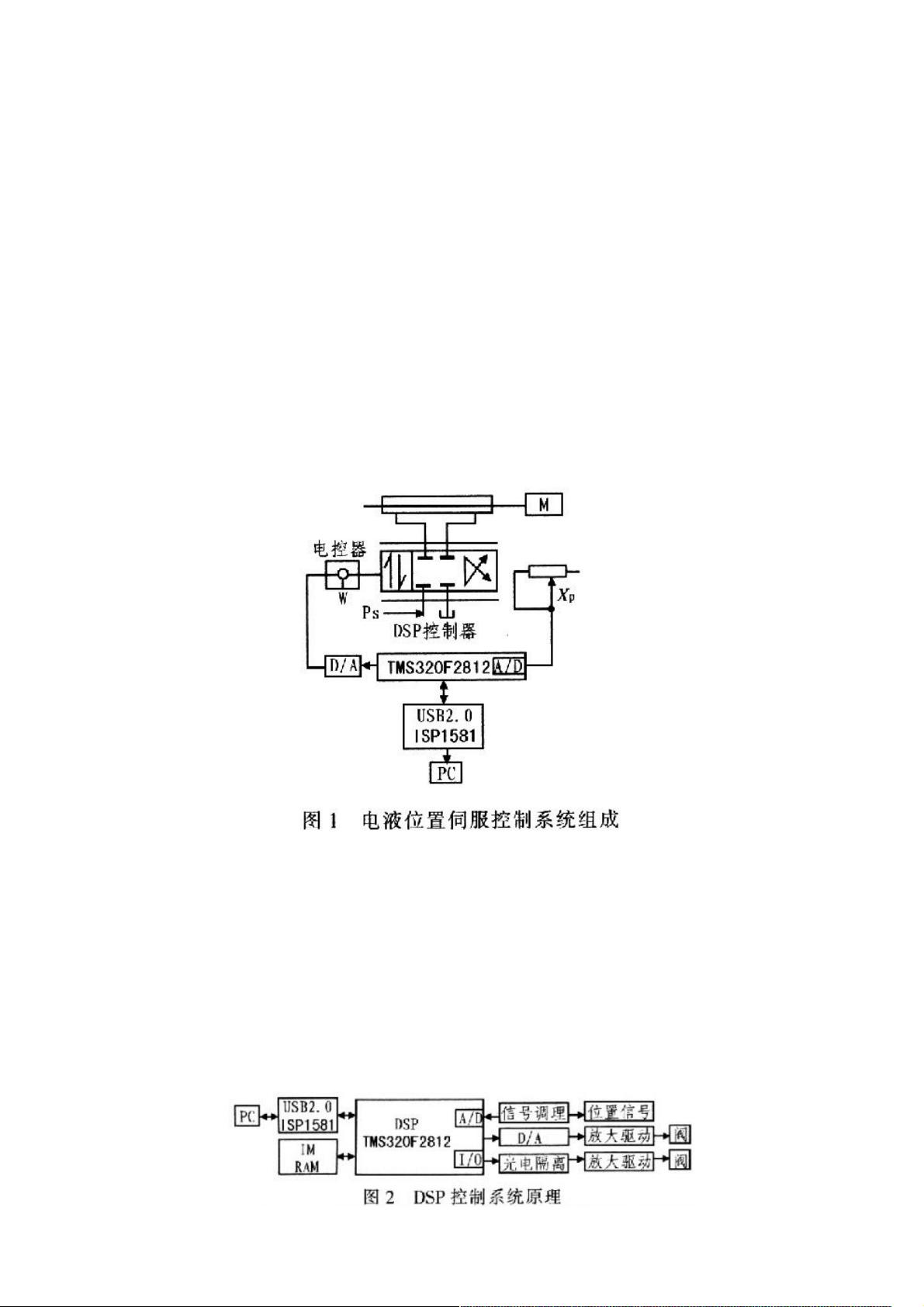

通过结合NNC和PID控制器,研究人员构建了一种智能控制器,旨在提高控制系统的性能。以喷漆机械手的第一关节为例,设计了一个实验装置,该装置的核心是DSP——TMS320F2812,这是由TI公司开发的2000系列数字信号处理器,其高速CPU和丰富的内部资源(如大容量程序存储器、A/D转换器等)使其成为高性能控制系统的理想选择。

该控制系统硬件设计包括精密导电塑料电位计作为反馈器件,以及位置传感器、A/D和D/A转换器、信号调理电路、输出放大驱动电路,以及上位机PC等组成部分。PC负责提供用户界面,而DSP则负责实时数据处理和控制决策。整个系统采用PC+DSP的协同工作模式,通过高效的数字信号处理技术,确保了电液位置伺服控制系统的稳定性和准确性。

这篇文章深入研究了如何利用DSP的高效处理能力和NNC的自适应功能,优化电液位置伺服控制系统的性能,以满足汽车制造中高精度和高效率的要求。这种结合了传统控制方法与先进算法的控制系统设计,对于提升工业自动化水平具有重要意义。

186 浏览量

2020-10-25 上传

2020-10-26 上传

186 浏览量

点击了解资源详情

点击了解资源详情

点击了解资源详情

192 浏览量

192 浏览量

weixin_38732252

- 粉丝: 5

最新资源

- 利用dlib库实现99.38%精确度的人脸识别技术

- 深入解析AT91 NAND控制器的技术要点

- React Cube Navigation:实现Instagram故事风格的3D立方体导航

- STM32控制ESP8266实现OneNet云MQTT开关控制源代码示例

- 深入探索多边形有效边表填充算法原理与实现

- Gitblit Windows版搭建开源项目服务器指南

- C++教学管理系统:详解与调试

- React Native集成JPush插件教程与Android平台支持

- TravelFeed帖子的tf内容呈现器技术解析

- Android四页面Activity跳转实战教程

- Ruby编程语言第二天习题解答详解

- 简化伺服调试:探索ServoPlus Arduino库的新特性

- 惠普hp39gs计算器使用指南解析

- STM32F103与VL53L0X红外测距模块的集成方案

- 北大青鸟y2CRM系统结业项目源码及需求分析

- 深入解析贴吧扫号机的操作与功能