精益生产系统:消除浪费,提升效率

版权申诉

184 浏览量

更新于2024-06-19

收藏 2.68MB PPT 举报

"精益生产系统介绍.ppt"

精益生产系统是一种以客户需求为导向,旨在减少浪费、提高效率的生产管理模式。这种模式起源于20世纪50年代的丰田汽车公司,后来在全球范围内广泛传播,特别是在80年代中期。精益生产的核心理念是通过消除生产过程中的无效劳动和浪费,实现更少的投入带来更多的产出。

精益生产五项基本原则包括:

1. 明确价值:站在客户的角度定义什么是价值,只生产客户愿意购买的产品和服务。

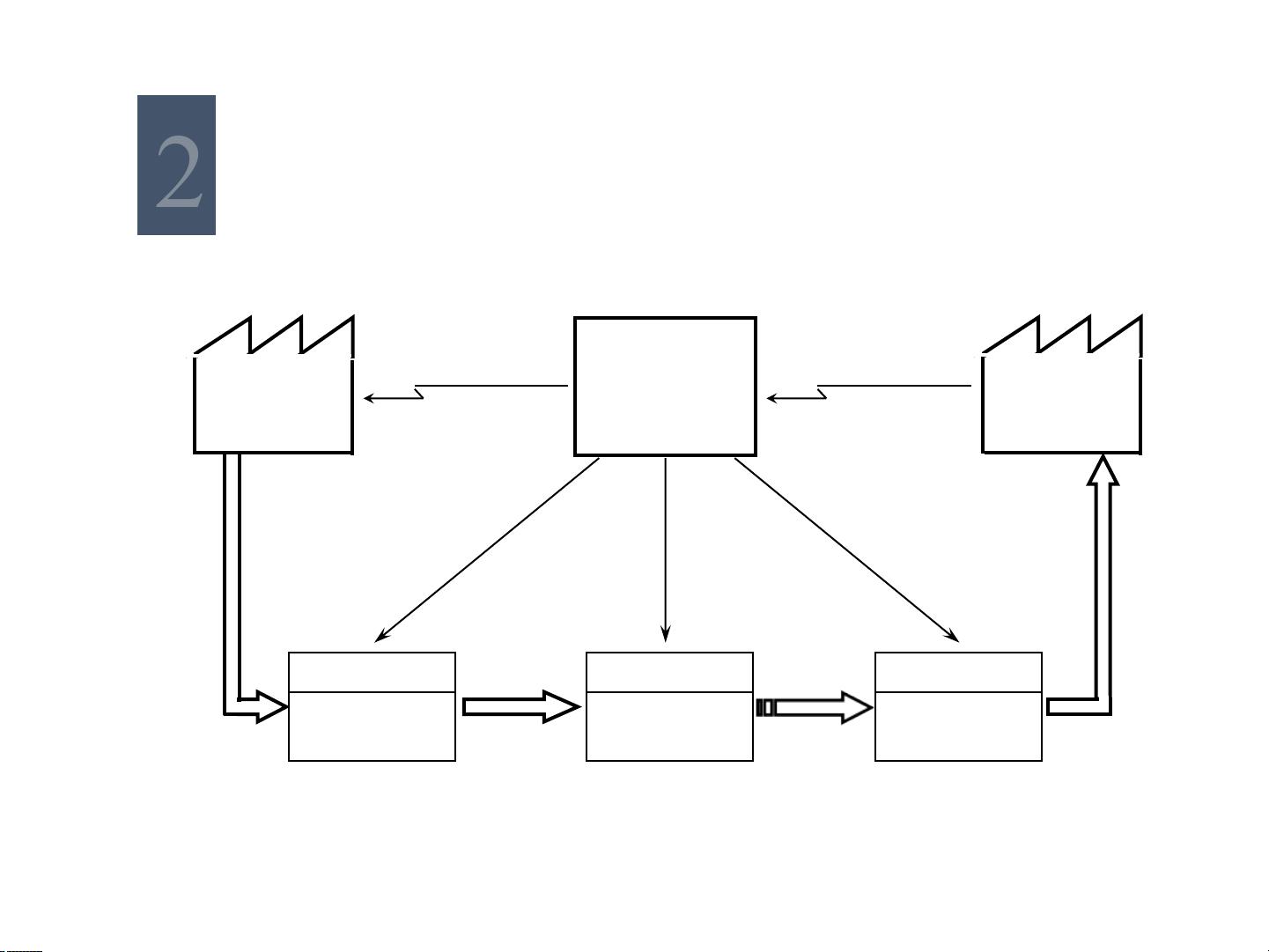

2. 识别价值流:分析从接单到发货的全过程,找出哪些活动创造了价值,哪些是浪费。

3. 流动:使产品在生产过程中不间断地流动,减少等待时间和库存。

4. 拉动:根据客户需求来拉动生产,避免过度生产和库存。

5. 追求尽善尽美:持续改进,不断消除浪费,追求完美。

精益生产系统中涉及的重要概念有:

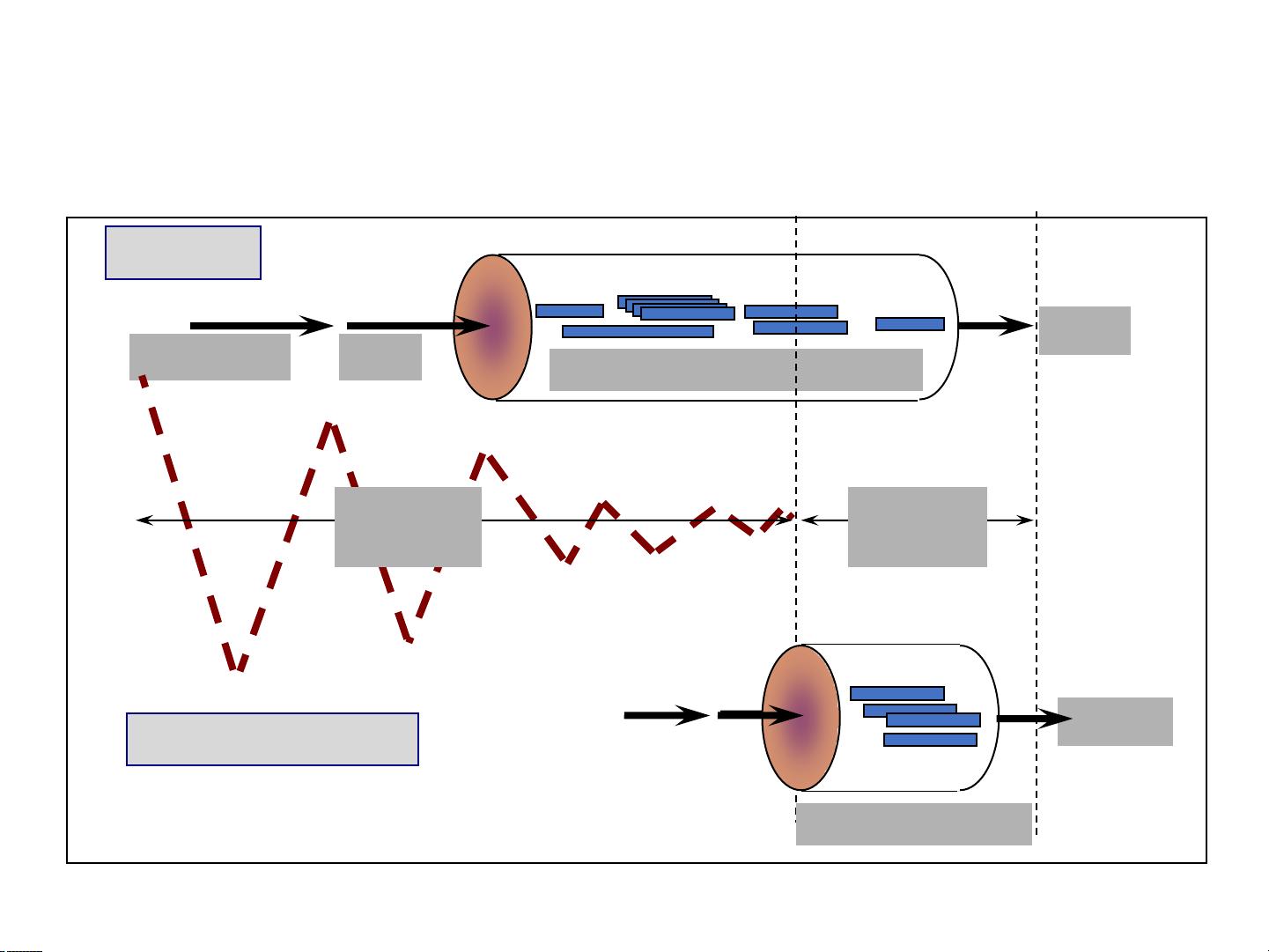

- 价值流分析(Value Stream Mapping):通过绘制当前状态图和未来状态图,识别并改进生产流程中的瓶颈和浪费。

- IE工业工程(Industrial Engineering):运用科学方法改善工作流程,提高生产效率和质量。

- TPM运行效率(Total Productive Maintenance):全面生产维护,旨在通过预防性维护和员工参与,提高设备的综合效率。

- 看板拉动系统(Kanban System):一种可视化管理工具,通过看板信号协调生产与供应,确保按需生产。

- 精益生产推行策略:包括培训员工、建立持续改进的文化、实施试点项目等,确保精益理念融入企业日常运营。

精益生产应对的制造业挑战包括快速交货、多样化需求、品质提升、产品生命周期缩短以及全球化竞争。它强调的是灵活响应市场变化,通过减少浪费来降低成本,提高生产效率,增强竞争力。精益生产的“精”代表了精简和高效,而“益”则意味着经济效益和客户满意度的提升。

精益生产不仅适用于制造行业,也逐渐被应用到服务业和其他领域,成为提升组织整体绩效的重要工具。通过实施精益生产系统,企业能够实现成本降低、质量提升、交货时间缩短,从而在日益激烈的市场竞争中占据优势。

2023-06-09 上传

2024-01-22 上传

2023-04-23 上传

2023-05-21 上传

2023-05-27 上传

2023-05-28 上传

悠闲饭团

- 粉丝: 184

- 资源: 3382

最新资源

- AirKiss技术详解:无线传递信息与智能家居连接

- Hibernate主键生成策略详解

- 操作系统实验:位示图法管理磁盘空闲空间

- JSON详解:数据交换的主流格式

- Win7安装Ubuntu双系统详细指南

- FPGA内部结构与工作原理探索

- 信用评分模型解析:WOE、IV与ROC

- 使用LVS+Keepalived构建高可用负载均衡集群

- 微信小程序驱动餐饮与服装业创新转型:便捷管理与低成本优势

- 机器学习入门指南:从基础到进阶

- 解决Win7 IIS配置错误500.22与0x80070032

- SQL-DFS:优化HDFS小文件存储的解决方案

- Hadoop、Hbase、Spark环境部署与主机配置详解

- Kisso:加密会话Cookie实现的单点登录SSO

- OpenCV读取与拼接多幅图像教程

- QT实战:轻松生成与解析JSON数据