【双闭环PID控制】:一阶倒立摆设计的10大入门秘籍

发布时间: 2024-12-28 18:49:41 阅读量: 6 订阅数: 9

基于双闭环PID控制的一阶倒立摆simscape建模Matlab完整源码(课程设计作业).zip

# 摘要

本文针对一阶倒立摆系统,系统地阐述了双闭环PID控制理论及其在倒立摆控制中的应用。首先介绍了PID控制的基本原理和双闭环系统的结构特点。随后,详细探讨了一阶倒立摆的物理描述、动力学方程、系统稳定性及状态空间模型的构建。在控制器设计与分析章节中,本文展示了双闭环PID控制器的设计框架、控制策略的实现和性能评估。仿真测试与实际系统搭建部分,验证了控制策略的有效性,并提供了系统测试、校验和优化的方法。本文最终强调了调试和优化双闭环PID控制器的重要性,以确保倒立摆系统的稳定运行。

# 关键字

双闭环PID控制;一阶倒立摆;动力学模型;状态空间模型;控制器设计;系统仿真;性能优化

参考资源链接:[双闭环PID控制的一阶倒立摆系统设计与仿真验证](https://wenku.csdn.net/doc/3x2y907e5h?spm=1055.2635.3001.10343)

# 1. 双闭环PID控制理论基础

PID控制是过程控制中最常见的控制策略之一,其核心在于比例(Proportional)、积分(Integral)、微分(Derivative)三个环节的有机结合,以实现系统的稳定和精准控制。双闭环PID控制在此基础上引入了内外两个控制环,使得系统可以更快速且准确地响应复杂的变化。

## 1.1 PID控制原理概述

### 1.1.1 PID控制器的定义和作用

PID控制器是一种线性控制器,它根据系统的当前状态和设定值之间的误差来计算控制量。其作用在于通过调节比例、积分、微分三个参数来最小化误差,实现系统的快速响应和稳定运行。

### 1.1.2 PID三要素:比例、积分、微分

- **比例(P)**:反映误差的大小,是系统当前误差的直接反应。

- **积分(I)**:消除稳态误差,是对过去误差的累积。

- **微分(D)**:预测误差的变化趋势,是对未来误差的响应。

### 1.1.3 闭环控制系统的基本概念

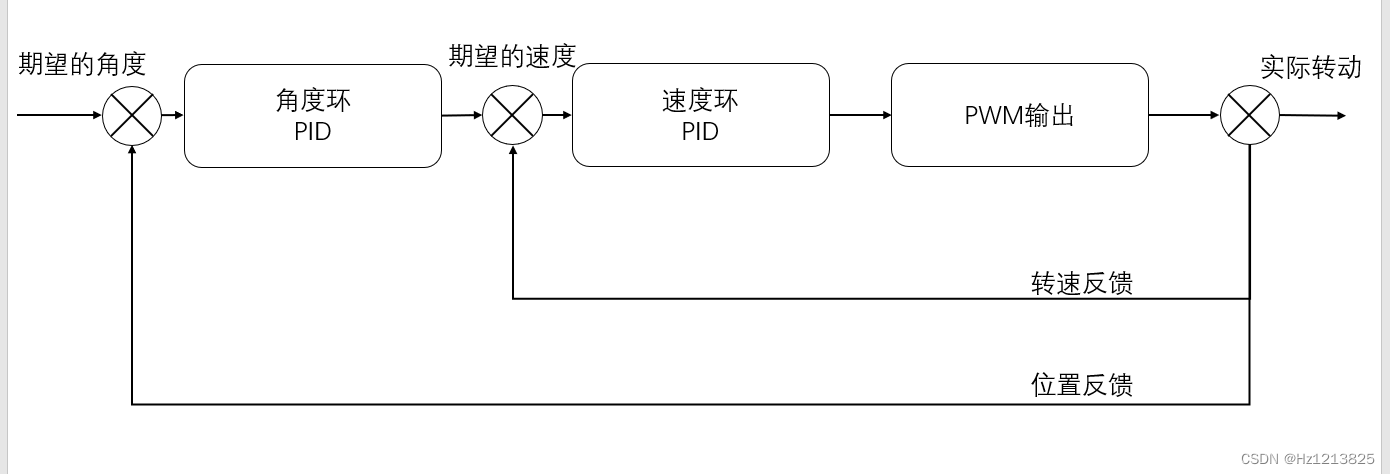

在闭环控制系统中,控制器根据误差调节控制量,使得输出尽可能接近设定目标值。双闭环控制系统中,内环通常负责快速响应,而外环则负责稳定性和准确性。

## 1.2 双闭环PID控制系统的结构

### 1.2.1 双闭环控制系统的特点

双闭环系统通过将系统分为两个相互作用的控制环路,内环提供快速响应,而外环提供稳定性保障,能够更有效地处理具有不同时间尺度的动态过程。

### 1.2.2 闭环系统设计中的关键问题

设计双闭环PID控制系统时,需要考虑的问题包括两个控制环的相互影响、系统稳定性的保证以及参数选择对系统性能的影响。

### 1.2.3 双闭环与单闭环PID控制的比较

双闭环系统与单闭环系统相比,前者具有更高的性能,特别是在复杂系统中,双闭环能够提供更佳的动态性能和抗干扰能力。

## 1.3 PID控制器参数的整定方法

### 1.3.1 传统整定方法概述

传统的Ziegler-Nichols方法和Cohen-Coon方法是整定PID控制器参数的经典方法,它们通过实验获得系统特性,然后应用经验公式得到参数值。

### 1.3.2 基于模型的整定方法

基于模型的整定方法首先建立系统的数学模型,然后利用优化算法来计算最优的PID参数,这种方法可以适用于更复杂的系统。

### 1.3.3 智能算法在PID参数整定中的应用

随着人工智能的发展,智能算法如遗传算法、粒子群优化等被引入PID参数的整定过程,这些算法能够帮助系统找到全局最优解,提升系统性能。

在接下来的章节中,我们将逐步深入探究双闭环PID控制系统的理论基础,并逐步过渡到实际应用中的模型建立、控制器设计、仿真测试及调试优化等重要环节。

# 2. 一阶倒立摆模型的建立

## 2.1 一阶倒立摆的动力学原理

### 2.1.1 倒立摆系统的物理描述

倒立摆系统是控制理论中常用的研究模型,它能很好地模拟平衡控制问题。一阶倒立摆由一个可旋转的摆杆和一个可移动的滑块组成。摆杆的一端固定,另一端连接一个滑块,滑块能在倾斜的轨道上自由移动。目标是通过控制滑块的位置,使摆杆保持在垂直位置上稳定的平衡状态。

### 2.1.2 动力学方程的推导

要建立一阶倒立摆的动力学模型,首先需要应用牛顿第二定律。假设摆杆的质量为m,长度为l,摆杆与垂直方向的夹角为θ,滑块的质量为M,滑块的水平位移为x,受到的外力为F。通过应用牛顿定律和角动量定理,可以推导出倒立摆系统的动力学方程。

### 2.1.3 系统的稳定性分析

稳定性分析是倒立摆系统建模中至关重要的部分。系统稳定性可以通过分析系统的特征方程来确定。如果特征方程的所有根都具有负的实部,则系统是稳定的。倒立摆系统的稳定平衡点为摆杆垂直向上,滑块处于静止状态。通过特征方程分析,可以确定系统在各种条件下的稳定性和临界稳定性条件。

## 2.2 状态空间模型的构建

### 2.2.1 状态空间表示法

状态空间模型是现代控制理论中描述系统动态行为的一种常用方法。一个系统可以用以下状态空间表示法来描述:

\[ \dot{x}(t) = Ax(t) + Bu(t) \]

\[ y(t) = Cx(t) + Du(t) \]

其中,x(t)是状态向量,u(t)是输入向量,y(t)是输出向量,A、B、C和D是系统矩阵,分别表示系统的动态特性、输入对状态的影响、状态对输出的影响以及输入对输出的直接影响。

### 2.2.2 状态变量的选择和定义

在一阶倒立摆中,状态变量包括摆杆的角度θ和角速度ω。因此,状态向量可以定义为:

\[ x(t) = \begin{bmatrix} \theta(t) \\ \omega(t) \end{bmatrix} \]

通过选择合适的状态变量,我们可以构建倒立摆系统的状态空间模型。

### 2.2.3 状态空间模型的数学表示

根据倒立摆系统的物理特性,我们可以写出其状态空间模型的矩阵表达式。假设我们选取的控制输入是滑块上的力F,输出是摆杆的角度θ,那么我们可以得到:

\[ A = \begin{bmatrix} 0 & 1 \\ \frac{-mgl}{Ml^2+ml^2} & \frac{-mlb}{Ml^2+ml^2} \end{bmatrix}, B = \begin{bmatrix} 0 \\ \frac{1}{Ml^2+ml^2} \end{bmatrix}, C = \begin{bmatrix} 1 & 0 \end{bmatrix}, D = 0 \]

矩阵A、B、C和D的参数需要根据具体的物理参数(如摆杆长度l、质量m、滑块质量M、重力加速度g等)来确定。

## 2.3 系统模型的离散化处理

### 2.3.1 离散化的原因和方法

连续系统的状态空间模型需要离散化处理才能适用于数字控制系统。离散化方法主要有两种:前向差分法和后向差分法。离散化的原因包括简化计算、避免连续积分的数值误差以及方便与数字硬件结合等。

### 2.3.2 离散化对控制系统的影响

离散化可能会引入离散化误差,影响系统的稳定性和响应速度。在离散化过程中需要考虑采样时间、量化误差和离散化方法的选择,从而最小化对系统性能的负面影响。

### 2.3.3 离散状态空间模型的应用

在离散状态空间模型中,原来的连续系统状态方程变为:

\[ x_{k+1} = Gx_k + Hu_k \]

\[ y_k = Cx_k + Du_k \]

其中,G和H是离散状态矩阵和控制矩阵,它们是通过离散化处理从连续系统矩阵A和B导出的。

下面的代码示例展示了如何使用Python进行状态空间模型的离散化:

```python

import numpy as np

# 定义连续系统的矩阵A和B

A = np.array([[0, 1],

[-mgl/(M*l**2 + m*l**2), -mlb/(M*l**2 + m*l**2)]])

B = np.array([[0],

[1/(M*l**2 + m*l**2)]])

# 采样时间设置为0.01秒

dt = 0.01

# 使用前向差分法进行离散化

G = np.eye(A.shape[0]) + A * dt

H = B * dt

# 打印离散化的状态空间矩阵

print("Discrete state matrix G:")

print(G)

print("Discrete control matrix H:")

print(H)

```

在这个代码示例中,我们定义了连续系统的状态矩阵A和控制矩阵B,并使用一个采样时间`dt`来进行离散化。`np.eye(A.shape[0])`创建了一个与矩阵A同样大小的单位矩阵,通过矩阵运算得到离散状态空间矩阵G和控制矩阵H。最后,打印出离散化的结果。

通过上述章节的介绍,我们逐步建立了倒立摆系统的数学模型,并将其从连续时间域转换为离散时间域,从而为下一章节的控制器设计奠定了理论基础。

# 3. 双闭环PID控制器设计与分析

## 3.1 双闭环PID控制器的设计框架

### 3.1.1 设计步骤和原则

双闭环PID控制器的设计涉及到系统的动态性能和稳定性,设计者需要遵循一定的步骤和原则,确保控制器能够高效且准确地工作。

1. **系统分析**:首先,需要对被控对象进行详细分析,包括其数学模型、传递函数等。这一步对于理解系统的行为至关重要。

2. **功能分配**:将系统的控制任务分配给内外两个控制环。一般而言,内环负责快速响应和稳定过程变量,而外环则负责处理设定点跟踪与扰动抑制。

3. **选择控制结构**:根据系统的动态特性和控制目标,选择合适的控制器结构。对于双闭环控制系统,这可能包括一个比例控制器(P)、比例-积分控制器(PI)或比例-积分-微分控制器(PID)。

4. **参数整定**:依据整定原则和方法,对内外环的PID参数进行初始设定。这一步骤可能会采用Ziegler-Nichols法、Cohen-Coon法或更先进的基于优化算法的整定技术。

5. **模拟与分析**:运用仿真软件(如Matlab)进行控制器性能的模拟,以验证设计的有效性。主要检查系统的瞬态响应、稳态误差以及对外部扰动的反应。

6. **实际测试与调试**:将设计好的控制器应用于实际系统,观察其性能表现,并根据实际情况调整参数以实现最佳控制效果。

7. **性能评估与优化**:根据实际工作表现评估控制器性能,包括考虑控制精度、响应速度、抗干扰能力等指标,并基于评估结果进行必要的性能优化。

这些步骤不是独立的,而是需要反复迭代,逐步精细化的过程。

### 3.1.2 内外环控制器的功能分配

内外环控制器在双闭环PID控制系统中的功能分配是核心问题之一,它直接影响到系统的性能表现。

- **内环控制**:内环控制器主要负责处理被控制量与期望值之间快速且精确的匹配。它通常采用PID或PI控制策略,以便于提供快速响应和良好的稳态精度。内环常常应用于电流控制、速度控制等快速响应过程。

- **外环控制**:外环控制器则专注于更宏观的控制目标,如位置控制、温度控制等。它利用内环作为执行机构,负责实现设定点的跟踪以及消除稳态误差和应对扰动。外环控制器通常采用PID控制策略,以实现全面的控制性能。

在内外环控制器的设计中,需要根据控制对象的具体要求和特性,对内外环的控制器参数进行权衡。比如,在内环要求快速响应和较小超调的情况下,可能会选择较低的积分时间,而在外环,则可能需要对积分项进行优化以减小稳态误差。

### 3.1.3 控制器的结构选择

控制器结构的选择直接影响到系统的控制性能。通常,可以根据系统的特性和控制目标选择以下控制器结构之一或其组合:

- **比例控制器(P)**:提供基本的控制能力,通过简单的比例增益调整来实现控制。

- **比例-积分控制器(PI)**:增加积分项,有助于消除稳态误差,但可能会增加系统的超调和振荡。

- **比例-微分控制器(PD)**:通过微分项可以提高系统的动态响应,减少超调和振荡时间。

- **比例-积分-微分控制器(PID)**:是最常用的控制器结构,因为它结合了P、I、D三种控制方式的优点,可以实现良好的瞬态和稳态性能。

控制器结构的选择需要考虑系统的动态响应、稳态误差、抗干扰能力等多方面因素。通常,先从最简单的P控制器开始设计,逐步增加控制策略直至满足性能要求。

## 3.2 双闭环PID控制策略的实现

### 3.2.1 双闭环控制器的具体实现方法

实现双闭环PID控制策略首先需要明确内外环的控制目标,并据此来设计相应的控制器。以下是实现该策略的一般步骤:

1. **建立控制系统模型**:使用Matlab或其他工程软件建立精确的系统动态模型,包括所有的动力学方程和传递函数。

2. **设计内外环控制器**:根据系统的特性,分别设计内环和外环的PID控制器。选择合适的控制结构,并对PID参数进行初始设定。

3. **编写控制器代码**:在实现控制器时,可以使用C语言、Python或Matlab等编程语言。以下是一个简化的PID控制器代码示例,展示如何用Matlab实现一个基本的PID控制器:

```matlab

% 假设设定点SP和过程变量PV已经给出

SP = ...; % 设定值

PV = ...; % 当前过程变量值

Kp = ...; % 比例增益

Ki = ...; % 积分增益

Kd = ...; % 微分增益

% 设定初始误差值

previous_error = 0;

integral = 0;

% 控制器主循环

while (true)

error = SP - PV; % 计算当前误差

integral = integral + error; % 积分项更新

derivative = error - previous_error; % 计算微分项

output = Kp*error + Ki*integral + Kd*derivative; % 计算控制器输出

PV = ...; % 更新过程变量值

previous_error = error; % 更新误差值以供下一次使用

% 控制策略应用到实际系统中

...

end

```

### 3.2.2 内环和外环PID参数的初步设定

PID参数的设定是双闭环PID控制系统设计的关键部分。这里,我们使用较为简单的经验方法来初设这些参数:

1. **内环控制器**:通常情况下,内环响应速度要快于外环,以确保系统能够快速跟随设定值。这可能意味着内环的PID参数需要有一个较小的积分时间常数和微分时间常数。可以首先设定比例增益,然后逐步增加积分和微分项,直到满足系统性能要求。

2. **外环控制器**:外环控制器关注的是更缓慢的系统行为和消除稳态误差。因此,外环的积分项通常会更重要,参数设定要根据希望的稳态准确度来调整。微分项可以被添加来增强系统对快速负载变化的响应能力。

### 3.2.3 双闭环系统性能的理论分析

完成初步的参数设定后,需要对双闭环系统进行理论性能分析,这包括系统的稳定性分析和瞬态响应分析。

- **稳定性分析**:可以使用如Routh-Hurwitz准则、Nyquist准则或Bode图等方法来分析系统的稳定性。

- **瞬态响应分析**:通过模拟控制系统的阶跃响应,可以对系统的过渡过程进行分析,比如超调量、上升时间和稳态误差等指标。

在Matlab中,可以使用`step`函数来获得系统的阶跃响应,并进行必要的分析:

```matlab

% 假设有一个开环传递函数OLTF和闭环传递函数CLTF

OLTF = ...; % 开环传递函数

CLTF = ...; % 闭环传递函数

% 阶跃响应

figure;

step(OLTF);

title('开环系统阶跃响应');

figure;

step(CLTF);

title('闭环系统阶跃响应');

```

## 3.3 双闭环PID控制器的性能评估

### 3.3.1 系统性能指标的定义和计算

双闭环PID控制器的性能评估依赖于多个性能指标。这些指标通常包括:

- **超调量(Overshoot)**:响应曲线超过设定点的最大值与设定点之差的百分比。

- **上升时间(Rise Time)**:从设定值的10%上升到90%所需的时间。

- **峰值时间(Peak Time)**:系统响应达到第一个峰值所需的时间。

- **稳态误差(Steady-state Error)**:在稳态阶段,输出与设定点之间的误差。

- **振荡(Oscillation)**:输出在稳态时振荡的幅度。

### 3.3.2 基于Matlab的性能评估

在Matlab中,可以利用`stepinfo`函数获取系统性能指标的详细信息:

```matlab

% 给定闭环传递函数CLTF

CLTF = ...;

% 获取阶跃响应性能信息

info = stepinfo(CLTF);

% 提取主要性能指标

overshoot = info.Overshoot;

riseTime = info.RiseTime;

settlingTime = info.SettlingTime;

steadyStateError = info.SteadyStateError;

```

### 3.3.3 参数调整和性能优化策略

基于性能评估的结果,可能需要对PID参数进行调整,以改善系统性能。这里可以采用以下策略:

- **超调量过大**:减少积分增益`Ki`或增加微分增益`Kd`。

- **上升时间过长**:增加比例增益`Kp`,减少积分时间。

- **振荡过于剧烈**:减少微分增益`Kd`或增加系统的阻尼。

通过迭代上述过程,直到达到满意的系统性能为止。对于复杂的系统,可能需要采用更高级的控制策略和优化算法,如自适应控制、鲁棒控制等。这些优化策略允许系统在面对模型不确定性和外部干扰时,仍能保持良好的性能表现。

# 4. 一阶倒立摆的仿真测试

## 4.1 仿真环境的搭建

### 4.1.1 Matlab/Simulink平台介绍

在进行一阶倒立摆的仿真测试之前,首先需要了解我们所使用的仿真平台——Matlab/Simulink。Matlab是一个高级的数值计算环境,广泛应用于各种数学计算、算法开发和数据可视化。Simulink是Matlab下的一个附加产品,它是一个基于图形的多域仿真和模型设计工具,特别适合于动态系统和嵌入式系统的多域仿真。

Simulink提供了一个交互式的图形界面,用户可以使用鼠标拖放的方式快速构建系统的动态模型。其自带的丰富模块库涵盖了信号处理、控制系统、通信、系统级设计等多个方面,极大地方便了控制系统工程师和设计师在系统建模、仿真和分析上的工作。

### 4.1.2 倒立摆模型在Simulink中的搭建

在Simulink中搭建一阶倒立摆模型涉及以下几个关键步骤:

- **创建新模型**:打开Matlab,点击Simulink库浏览器中的“新建模型”按钮,启动一个新的Simulink模型。

- **添加必要的模块**:从Simulink的库中拖放所需的模块到模型窗口中。对于倒立摆模型,通常需要以下几个模块:积分器(Integrator)、传递函数(Transfer Function)、增益(Gain)、求和(Sum)和作用点(Scope)。

- **构建系统动力学模型**:将这些模块按照一阶倒立摆的动力学方程连接起来,形成完整的系统模型。

- **设置模块参数**:双击各个模块,根据倒立摆系统的实际参数设置模块内的属性值,如增益值、传递函数的分子和分母系数等。

### 4.1.3 仿真参数的设置和调整

仿真参数的设置是保证仿真实验准确性的重要步骤。在Simulink模型中,点击“仿真”菜单中的“仿真参数”选项,打开仿真参数设置窗口。

- **仿真时间**:设置仿真的总时长,比如设定为10秒,以便观察倒立摆系统在较长时间内的行为。

- **求解器类型**:根据系统特性和仿真要求选择合适的求解器。一般对于连续系统,选择`ode45`(四阶五阶Runge-Kutta方法)较为合适,对于离散系统,则选择`discrete`求解器。

- **相对误差和绝对误差**:这两个参数限制了仿真过程中的计算误差,确保仿真结果的精度。

## 4.2 仿真测试与结果分析

### 4.2.1 闭环控制系统的仿真测试步骤

在Simulink模型搭建完成后,便可以进行闭环控制系统的仿真测试:

1. **运行仿真**:在Simulink模型窗口中点击“运行”按钮开始仿真。

2. **观察响应**:打开作用点模块(如Scope)观察倒立摆的响应曲线。

3. **记录数据**:可以使用Matlab的`simout`记录仿真输出数据,便于后续分析。

### 4.2.2 倒立摆系统响应的分析

倒立摆系统的响应分析包括以下几个方面:

- **稳定时间**:观察系统从开始仿真到稳定所需的时间。

- **超调量**:分析系统输出相对于期望输出的最大偏差。

- **稳态误差**:分析系统达到稳定后输出与期望输出的差异。

通过分析这些关键指标,可以对系统的动态性能做出初步的判断。

### 4.2.3 仿真数据的记录和评估

仿真数据的记录和评估是验证PID控制器性能的关键环节:

- **数据导出**:使用Simulink的`to Workspace`模块,将仿真结果导出到Matlab的工作空间中。

- **性能指标计算**:编写Matlab脚本计算稳定性指标,如峰值时间(Peak Time)、上升时间(Rise Time)、调整时间(Settling Time)等。

- **数据可视化**:通过Matlab图表功能,将仿真数据绘制成图表,便于直观分析系统的性能。

## 4.3 仿真与理论的对比验证

### 4.3.1 实验数据与理论预期的对比

在仿真测试完成后,需要将仿真的结果与理论预期进行对比,以验证仿真模型的准确性。

- **理论推导**:基于倒立摆的动力学方程,理论上推导系统响应的特征参数。

- **误差分析**:计算仿真结果与理论预期之间的差异,并分析可能的原因。

### 4.3.2 仿真中可能遇到的问题及其解决

在进行仿真测试时,可能会遇到一些问题,比如:

- **模型不稳定**:如果仿真模型不稳定,可能需要重新检查模型设置,尤其是系统参数和仿真参数的配置是否正确。

- **仿真的收敛性问题**:如果仿真结果发散,可能需要调整求解器类型或改变仿真时间步长。

### 4.3.3 系统模型和控制器参数的修正

一旦发现仿真结果与理论预期存在较大差异,需要对系统模型或控制器参数进行修正:

- **模型修正**:根据实验数据修正系统模型的动力学参数,确保模型的准确性。

- **参数调整**:基于仿真结果,调整PID控制器的参数,以提高系统的性能。

下图为一阶倒立摆的仿真模型示例:

```mermaid

graph LR

A[开始仿真] --> B[Simulink模型]

B --> C[运行仿真]

C --> D[记录仿真数据]

D --> E[分析系统响应]

E --> F[性能指标计算]

F --> G[数据可视化]

G --> H[对比理论预期]

H --> I[问题诊断与解决]

I --> J[模型与参数修正]

```

通过以上的仿真测试流程,我们可以获得一个经过初步验证的一阶倒立摆控制系统模型。在下一章节中,我们将介绍如何实际搭建一阶倒立摆系统,并对之前设计的双闭环PID控制器进行实际的硬件验证。

# 5. 实际搭建一阶倒立摆系统

## 5.1 硬件组成与选型

### 5.1.1 倒立摆系统硬件架构

搭建一阶倒立摆系统是一个复杂而精细的过程,涉及到一系列的硬件组件。硬件架构包括动力系统、传感器、控制器、以及可能需要的接口电路。动力系统通常由一个电机及其驱动器构成,负责提供摆动的动力。传感器部分包括角度传感器、速度传感器等,用于检测倒立摆的实时状态。控制器则是整个系统的中心,它接收传感器的输入信号,并根据预设的控制策略调整电机的运动。接口电路负责连接这些组件,保证它们可以有效通信。

### 5.1.2 主要硬件部件介绍

- 电机和驱动器:电机需要有足够大的扭矩和响应速度,同时驱动器应该能够精确控制电机的速度和方向。

- 传感器:通常采用陀螺仪或者倾角传感器来检测摆动的角度,编码器或者霍尔传感器来检测摆动的速度。

- 控制器:可以是PLC、单片机或者专用的控制板卡,需要具备处理传感器信号和输出控制指令的能力。

- 接口电路:负责信号的转换、滤波、放大等,确保传感器信号能够被控制器准确读取,同时控制器的输出能够驱动电机正常工作。

### 5.1.3 硬件选型的考虑因素

选型硬件时需要考虑多个因素,包括但不限于:

- **控制需求**:根据控制策略和精度要求选择合适的硬件。

- **成本效益**:在满足性能要求的基础上,选择成本相对较低的方案。

- **硬件兼容性**:各个硬件部件之间需要能够兼容工作。

- **可扩展性**:考虑未来是否有可能对系统进行升级和扩展。

- **维护性**:选择便于维护和调试的硬件。

## 5.2 系统搭建与调试过程

### 5.2.1 硬件组装步骤和注意事项

组装一阶倒立摆系统时,需要按照以下步骤进行:

- **部件检查**:检查所有购买的硬件部件是否完整,无损坏。

- **组装顺序**:合理规划组装顺序,通常先固定电机和传感器位置,再进行线路连接。

- **线路连接**:仔细检查线路连接是否正确,注意电机驱动器的电源极性和电机的转向设置。

- **固定硬件**:确保所有的硬件都牢固固定在结构支架上,避免在运行时因振动导致的接触不良。

在组装过程中需要特别注意:

- **电路安全**:确保电源线与信号线分离,避免电气干扰。

- **硬件防护**:为电机和传感器等敏感部件添加必要的保护措施。

- **组件校准**:在连接好所有硬件后,进行必要的校准,如电机的零位设置、传感器的灵敏度调整等。

### 5.2.2 软件部分的配置和调试

软件部分通常涉及到:

- **固件编写**:为控制器编写控制逻辑,确保它能够正确读取传感器信号并输出控制指令。

- **驱动安装**:安装和配置电机驱动器和传感器的驱动程序,保证控制器能够正确识别和使用这些硬件。

- **参数设置**:根据实际情况设置控制参数,如PID控制器的P、I、D值。

软件调试需要进行:

- **功能测试**:分别测试各个硬件组件的功能是否正常,如传感器的信号是否准确、电机是否响应控制指令。

- **集成测试**:将所有硬件组件集成在一起,测试系统的整体性能。

### 5.2.3 初步运行和参数调整

当硬件组装完成,软件配置完毕之后,进行初步运行测试,观察系统的响应:

- **系统响应观察**:在初始参数下运行系统,观察倒立摆的摆动情况。

- **数据记录**:记录初始运行的各项数据,包括摆动角度、速度等。

- **参数调整**:根据观察到的系统响应和数据记录,调整PID参数或其他控制参数。

## 5.3 系统的测试与校验

### 5.3.1 系统测试的目标和步骤

系统测试的目标是确保系统能够稳定运行,并达到预期的控制效果。测试步骤包括:

- **稳定性测试**:确保系统长时间运行不会出现异常。

- **性能测试**:评估系统响应时间、超调量、稳态误差等性能指标。

- **边界测试**:测试系统在极限条件下的表现,如最大摆角、最高速度等。

### 5.3.2 校验系统性能和稳定性

在系统测试过程中,需要对性能和稳定性进行校验:

- **性能校验**:确保系统动态响应符合设计要求。

- **稳定性校验**:检查系统是否能够在长时间运行后仍保持稳定。

### 5.3.3 数据记录和问题诊断

为了记录系统性能和进行问题诊断,需要:

- **数据记录**:记录测试过程中的关键数据,以便后续分析。

- **问题诊断**:分析数据,找出系统性能不符合预期的原因,并进行相应调整。

系统搭建和测试是实现一阶倒立摆的关键步骤,需要仔细按照预定的方案进行,并在过程中不断调整优化。接下来的章节中,我们将详细探讨调试与优化双闭环PID控制器的过程。

# 6. 调试与优化双闭环PID控制器

## 6.1 调试阶段的策略与技巧

在实际的双闭环PID控制器调试阶段,我们需要面对一系列的挑战和问题。这些问题可能包括但不限于:参数设定不当导致的系统响应问题、硬件故障、软件兼容性问题等。为了顺利进行调试,我们首先要准备充分,熟悉系统设计的每一个细节,对可能出现的问题进行预判,并准备相应的解决方案。

6.1.1 实际系统调试的常见问题

- 系统响应不稳定或振荡

- 控制器参数设置不合理导致系统性能不达标

- 硬件故障,如传感器数据不准确,执行器响应迟缓等

- 软件层面的bug或配置错误

6.1.2 调试步骤和调试方法

调试的步骤一般包括:

- 对系统进行全面检查,确认所有连接正确无误。

- 利用小信号进行初步测试,确保系统各个部分能正确响应。

- 逐渐增大测试信号,观察系统的动态性能。

- 记录系统在不同工况下的表现,逐步微调PID参数。

调试方法:

- 使用在线或离线的数据记录工具来监控系统状态。

- 利用系统自检功能,验证硬件组件工作正常。

- 使用仿真软件进行辅助调试,进行模拟测试。

- 结合专家经验或历史数据对系统进行诊断。

6.1.3 故障排除和系统优化

故障排除需要系统性的方法,包括:

- 根据系统故障的表现,采用排除法逐一检查各组成部分。

- 通过查阅文档和手册,对照实际参数进行问题定位。

- 进行系统性能测试,查看是否有性能下降或异常行为。

系统优化则需要:

- 通过收集的数据分析系统性能,找出瓶颈或不足之处。

- 考虑系统的整体响应和各部分间的协调,进行参数微调。

- 定期评估系统优化效果,持续改进。

## 6.2 PID参数的现场调整

在双闭环PID控制器的调试过程中,参数调整是一个关键环节。这些参数的设置将直接影响系统的性能表现,因此需要结合实际情况进行动态调整。

6.2.1 现场调整的原则和方法

- **基本原则**:安全第一,逐步逼近最佳设置,避免大范围突变造成系统损坏。

- **方法**:利用经验公式进行初步设定,根据实际响应进行调整。

6.2.2 动态调整PID参数的技术要点

- 观察系统响应曲线,确定是否存在过冲、振荡等现象。

- 识别系统性能与期望之间的差距,如超调量、稳态误差等。

- 根据性能指标,动态调整比例、积分、微分三者之间的关系。

6.2.3 调整后的性能评估

- 使用性能指标如上升时间、峰值时间、稳态误差等来评估系统性能。

- 进行反复测试,确保调整后的系统具有良好的稳定性和响应速度。

- 记录参数调整前后的系统性能数据,作为后续优化的参考。

## 6.3 系统性能的持续优化

在初步的调试和参数调整后,系统可能已经可以正常运行。然而,为了达到更高的性能标准,我们需要对系统进行持续的优化。

6.3.1 优化的目标和方向

- 提高系统的响应速度和准确性。

- 减少能量消耗和成本。

- 增强系统的鲁棒性和可靠性。

- 扩展系统的适用范围和工作条件。

6.3.2 系统参数的微调和精细调整

- 根据系统在实际运行中的表现,进行细粒度的参数调整。

- 结合数学优化算法,如遗传算法或粒子群优化算法,进一步优化PID参数。

- 考虑实际工作环境变化对系统的影响,进行适时调整。

6.3.3 长期稳定运行的策略

- 制定预防性维护计划,定期检查系统性能。

- 收集长期运行数据,对系统性能进行分析,预测潜在的维护需求。

- 开发智能化的故障预警系统,实时监控系统状态,实现快速响应。

在调试和优化双闭环PID控制器的过程中,我们不仅需要科学的方法和严谨的态度,还需要不断地对系统进行观察、分析和调整。通过这样持续的努力,才能确保控制系统达到最佳的性能,满足实际应用的需求。

0

0