【KEBA机器人故障处理流程】:高效应对,化险为夷

发布时间: 2024-12-22 20:12:21 阅读量: 3 订阅数: 7

从入门到精通——KEBA机器人操作手册2.3.pdf

# 摘要

本文针对KEBA机器人的常见故障类型进行深入分析,涵盖了从理论基础到实践操作的全方位讨论。首先介绍了KEBA机器人的工作原理和常见故障的分类,然后详细探讨了故障诊断的工具和方法。实践章节重点阐述了故障处理的步骤,包括定位、具体修复操作以及预防措施。案例分析章节提供了故障处理的优化策略和经验教训总结。最后一章展望了未来自动化与智能化故障处理技术的发展方向。通过综合评价,本文不仅总结了KEBA机器人故障处理的现状,而且提出了改进建议与未来发展趋势。

# 关键字

KEBA机器人;故障类型;故障诊断;预防措施;自动化检测;智能化诊断;维护策略

参考资源链接:[KEBA机器人操作手册 V2.1:从入门到精通](https://wenku.csdn.net/doc/6412b4c9be7fbd1778d40d06?spm=1055.2635.3001.10343)

# 1. KEBA机器人概述与常见故障类型

随着工业自动化技术的不断进步,KEBA机器人已经在制造业中扮演了不可或缺的角色。这些高度精密的设备在提升生产效率的同时,也带来了维护和故障处理的挑战。在本章中,我们将深入探讨KEBA机器人的基础知识,并总结其常见的故障类型,从而为后续的故障诊断和处理奠定基础。

## 1.1 KEBA机器人概述

KEBA机器人以其实用性、稳定性和高精度控制在全球范围内广受欢迎。它们主要应用于自动化装配线、物料搬运、加工中心等领域,是现代智能制造的重要组成部分。了解其基本架构与工作原理对于故障的及时诊断和有效处理至关重要。

## 1.2 常见故障类型

在使用过程中,KEBA机器人可能会出现各种问题。从电气故障如电缆断裂、传感器失效,到机械故障如关节磨损、定位精度偏差,再到软件故障如控制程序错误、通信协议不匹配等,这些都可能影响机器人的正常运行。识别这些故障的类型是故障处理的第一步。

通过本章的学习,我们为读者构建了对KEBA机器人及其常见故障的基本了解,为后续章节中详细探讨故障的诊断与处理技巧提供了必要的背景知识。在下一章中,我们将深入分析KEBA机器人的工作原理及其关键组件,为故障诊断提供理论基础。

# 2. 理论基础与故障诊断

## 2.1 KEBA机器人工作原理

### 2.1.1 系统架构解析

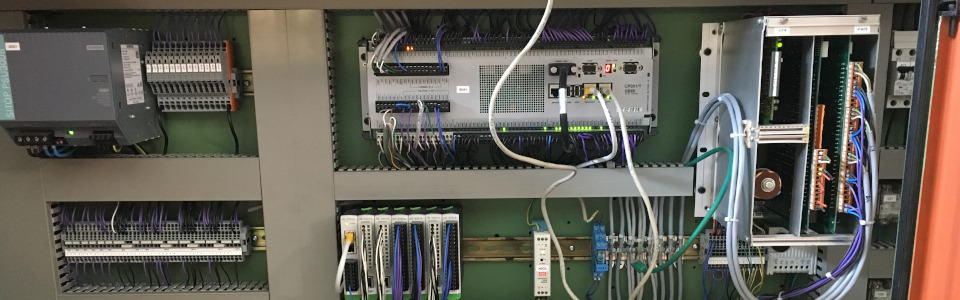

KEBA机器人采用模块化的设计理念,其系统架构可以大致划分为三个主要部分:控制层、执行层和感知层。

- 控制层负责机器人的决策制定和动作规划,一般由高性能的工业计算机或专用控制器组成。

- 执行层由多个执行元件组成,包括伺服电机、驱动器等,它们按照控制层的指令执行动作。

- 感知层则由各种传感器构成,用以实时监测机器人的状态并反馈给控制层。

系统的信号传递和数据流如下图所示:

```mermaid

graph LR

A[控制层] -->|指令| B[执行层]

B -->|动作| C[机器人臂]

C -->|状态信息| B

B -->|信息| A

A -->|请求| D[感知层]

D -->|数据| A

```

在KEBA机器人的控制层,KEBA P30系列控制面板因其直观的操作界面和强大的控制功能而广泛应用。其基于实时操作系统,支持多种通讯协议,保证了与执行层和感知层的无缝连接。

### 2.1.2 关键组件功能

KEBA机器人的关键组件包括但不限于:

- 控制器:负责整个系统的控制逻辑和数据处理,是整个机器人的大脑。

- 伺服电机和驱动器:负责精确地执行动作,定位精准,响应速度快。

- 传感器:如光电传感器、位置传感器、压力传感器等,负责实时监测机器人的状态以及外部环境。

这些组件的高效协同是实现机器人复杂操作任务的前提。例如,伺服电机的精准控制离不开控制器中复杂的算法支持,而传感器提供的数据又是控制逻辑能否正确执行的关键。

## 2.2 常见故障的分类与特性

### 2.2.1 电气故障分析

电气故障通常与电路板、电缆连接或驱动器有关。故障表现可能包括但不限于:电机无法启动、动作异常或控制信号丢失。

分析电气故障时,应首先检查电缆连接是否牢固、无破损,并确保无电压异常或电流过载。此外,还要注意检查电路板是否有烧毁、短路或元器件损坏的迹象。

下面是一个简单电气故障诊断的示例代码块:

```python

import pyvisa

def check_elc_fault(resource_manager):

try:

# 连接到示波器

scope = resource_manager.open_resource("GPIB::1")

# 设置测量参数

scope.write("*RST; :MEAS:ITEM CH1,FREQ; :MEAS:MODE MAXHOLD; :DATA:SOURCE CH1")

# 开始测量

data = scope.query("*TRG; *OPC?")

print("测量结果:", data)

except Exception as e:

print("测量中发生错误:", e)

# 假设已经有一个连接到仪器的资源管理器实例

rm = pyvisa.ResourceManager()

check_elc_fault(rm)

```

### 2.2.2 机械故障识别

机械故障涉及机器人的机械结构,比如齿轮磨损、轴的磨损或变形等。其表现可能包括异常响声、运动不顺畅或精度下降等。

识别机械故障时,需定期进行视觉检查和触摸检查,注意发现是否有异物、磨损痕迹、松动的部件等。还需要通过手动或自动测试程序检测运动范围、力矩等指标。

### 2.2.3 软件故障诊断

软件故障通常由程序错误、系统冲突或配置不当引起。这可能包括机器人突然停止工作、程序运行不稳定或执行错误的命令。

软件故障的诊断需要通过检查程序日志、系统状态和配置文件来进行。如果可能,通过模拟测试或回溯调试来重现问题,以确定故障的准确位置。

## 2.3 故障诊断工具与方法

### 2.3.1 使用诊断软件

KEBA机器人提供专用的诊断软件,例如KEB COMBIVIS studio,它能够提供实时的状态信息和历史数据记录,帮助技术人员快速定位问题。

### 2.3.2 手动检测技巧

当没有诊断软件或在紧急情况下,技术人员可以使用万用表、示波器等基本工具手动检测电气连接和信号。

### 2.3.3 故障排除流程

一个标准的故障排除流程可能包括以下步骤:

1. 识别故障现象并记录。

2. 查阅机器人的维护手册,确定可能的故障原因。

3. 使用诊断工具或手动检测获取故障信息。

4. 分析故障数据,定位故障点。

5. 执行修复或更换部件。

6. 测试修复效果并验证故障是否已解决。

通过这种有条不紊的方法,能够提高故障诊断和修复的效率,降低意外停机时间。

# 3. 实践中的故障处理步骤

### 3.1 初步检查与故障定位

在故障处理的实际应用中,第一步需要进行全面的检查并定位问题所在。这不仅仅是找出

0

0