SYNTEC CNC离线编程:如何优化生产准备时间的策略

发布时间: 2024-12-13 17:52:17 阅读量: 19 订阅数: 38

SYNTEC-新代CNC操作说明书

参考资源链接:[新代(SYNTEC)CNC控制器操作与编程指南](https://wenku.csdn.net/doc/6z8s1v9xjv?spm=1055.2635.3001.10343)

# 1. SYNTEC CNC离线编程概述

## 1.1 CNC机床的发展历程

CNC(计算机数控)机床是现代工业制造中不可或缺的设备,其发展历程涉及了从早期的机械式控制到如今的多轴计算机控制技术的巨大进步。在此过程中,离线编程(OLP)技术应运而生,成为提高CNC机床编程效率和灵活性的关键技术。

## 1.2 SYNTEC CNC离线编程的意义

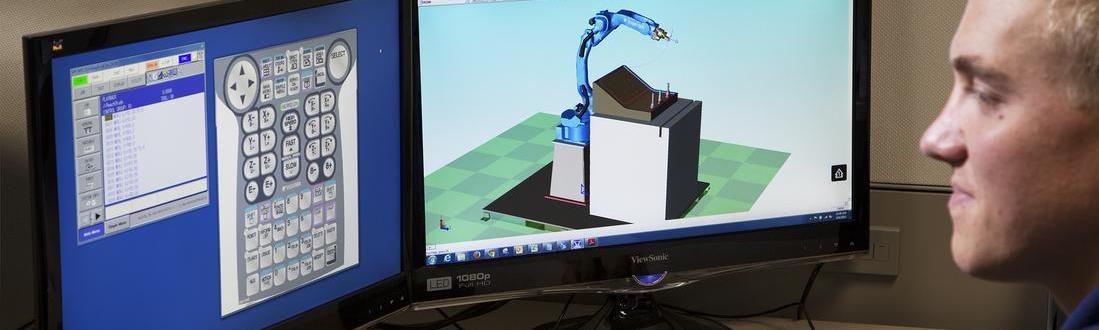

SYNTEC作为一款先进的离线编程系统,不仅简化了编程流程,还极大地提高了生产的灵活性与效率。离线编程允许工程师在没有占用实际机床的情况下进行编程,从而减少了生产停机时间,优化了机床资源的使用。

## 1.3 离线编程的应用价值

离线编程技术能够对CNC机床进行更精细的控制,更好地适应复杂和高精度的制造需求。通过模拟软件,可以在实际加工前预览程序执行的效果,从而提前发现并修正潜在的问题,这不仅提高了产品的质量,还降低了成本和废料率。

这一章节为整个文章奠定了基础,介绍了离线编程的重要性和应用价值,并为读者预示了文章接下来深入探讨的多个方向。

# 2. CNC编程基础理论

## 2.1 CNC机床的工作原理

### 2.1.1 CNC机床的组成和功能

数控机床(CNC)是一种机电一体化产品,它结合了机械加工与数字控制技术。CNC机床主要由以下几部分组成:

- **机械部分**:包含了机床的结构框架、主轴、工作台、进给系统以及各种工具和夹具。它们负责实现机床的加工动作。

- **控制系统**:是CNC机床的大脑,主要包含计算机系统、输入/输出设备、驱动装置以及反馈系统。控制系统能够解析加工程序,并驱动机械部分进行精确的加工动作。

- **伺服系统**:用于精确控制机械部分的位置、速度、加速度等,通常由伺服电动机和相关电子设备组成。

- **辅助装置**:例如冷却系统、润滑系统等,用于提高加工质量和机床寿命。

每部分的功能和协同工作的方式如下:

- **机械部分**:完成实际的物理加工动作,如切割、打磨、钻孔等。

- **控制系统**:接收来自操作者或计算机辅助设计/制造(CAD/CAM)系统的指令,将这些指令转化为机械部分动作的控制信号。

- **伺服系统**:确保机械部分能够根据控制信号准确执行动作。

- **辅助装置**:提供必要的外部支持,如冷却液的喷洒可以带走切削产生的热量,防止机床过热。

### 2.1.2 CNC编程的基本概念

CNC编程是数控机床能够进行精密加工的基础。以下是CNC编程的一些基本概念:

- **程序**:一系列指令的集合,用于告诉机床执行特定的加工步骤。通常,这些指令包括移动到指定位置、改变刀具转速、开关冷却液等。

- **程序代码**:以一种标准化的形式书写,如G代码(几何代码)和M代码(辅助功能代码),它们可以被CNC机床的控制系统识别和执行。

- **坐标系统**:通常使用笛卡尔坐标系,定义了工件的原点以及各个轴向的位置,确保机床能准确地到达指定加工位置。

CNC编程可以手动进行,也可以通过CAD/CAM软件自动生成。手动编程要求操作者拥有深厚的工艺知识和经验,而使用软件则可以自动化复杂和重复性的工作。

## 2.2 CNC编程语言及格式

### 2.2.1 G代码和M代码解析

G代码(几何代码)和M代码(辅助功能代码)是CNC机床编程中最常见的指令类型。

- **G代码** 用于控制机床的运动,如直线切割(G01)、圆弧切割(G02/G03)、快速定位(G00)等。G代码后通常跟随一个参数值来表示具体的操作细节。

- **M代码** 用于控制机床的辅助功能,如换刀(M06)、主轴启停(M03/M05)、冷却液开启/关闭(M08/M09)等。

下面是一个简单的G代码示例:

```gcode

G21 ; 设置单位为毫米

G90 ; 使用绝对坐标系

G0 Z5.0 ; 快速移动到Z轴上5mm的位置

G1 X50 Y25 F150 ; 线性插补移动到X50 Y25位置,进给速度为150mm/min

```

- `G21` 表示将后续数值视为毫米单位。

- `G90` 表示使用绝对坐标系统。

- `G0 Z5.0` 表示快速移动到Z轴上5毫米的位置。

- `G1 X50 Y25 F150` 表示以150毫米/分钟的速度线性移动到X轴上50毫米、Y轴上25毫米的位置。

### 2.2.2 常用编程语言的特点和应用场景

除了G代码和M代码,还有其他类型的编程语言用于CNC编程,这些语言有着各自的特点和应用场景。

- **高级语言**:如C语言、Python等,虽然这些语言不是专门为CNC机床设计的,但在某些特殊场合下,它们可以用于开发自定义的CNC应用程序。

- **专用语言**:某些CNC控制厂商提供自己专有的编程语言,比如Siemens的Sinumerik Operate和Fanuc的Custom Macro等,这些语言通常拥有更多的功能和更细致的控制能力。

- **CAD/CAM软件生成的代码**:现代CAD/CAM系统能够根据3D模型和工件的加工需求自动生成精确的CNC代码,适用于复杂和高性能的加工任务。

在选择编程语言时,需要考虑加工任务的复杂性、控制系统的兼容性以及编程人员的技能水平。例如,对于简单的2D加工,传统的G代码可能已足够;而对于复杂的3D曲面加工,则可能需要借助CAD/CAM软件生成的代码。

## 2.3 CNC编程中的算法和策略

### 2.3.1 刀具路径优化算法

刀具路径优化对于提高CNC加工的效率和质量至关重要。优化算法可以减少不必要的刀具移动,减少加工时间,提高材料利用率,降低工具磨损。

- **最短路径算法**:用于计算最短的刀具移动路径,减少空走时间。

- **等高线加工**:用于均匀地切除材料,确保加工表面的均匀性。

- **切削力控制**:通过计算不同切削条件下的切削力,动态调整切削参数,避免刀具破损和机床负荷过大。

实际应用中,这些算法往往是通过专业的CAD/CAM软件实现的。软件会考虑机床的动态性能、材料特性、刀具参数等多个因素,提供最优化的刀具路径方案。

```mermaid

graph TD

A[开始] --> B[选择优化算法]

B --> C[分析刀具路径]

C --> D[计算最优路径]

D --> E[应用路径到CNC程序]

E --> F[进行模拟和测试]

F --> G[最终加工]

```

### 2.3.2 材料去除率和表面精度分析

材料去除率(MRR)和表面精度是衡量CNC加工效率和质量的两个重要指标。

- **材料去除率**:指的是单位时间内从工件上切除的材料量,它直接关系到加工的效率。在保证加工精度的前提下,提高材料去除率可以显著缩短加工时间。

- **表面精度**:描述了加工表面与理论设计形状的吻合程度,对产品的功能性有直接影响。提高表面精度通常会增加加工时间。

加工参数(如切削速度、进给率、切削深度等)对MRR和表面精度都有重要影响。优化这些参数可以帮助达到最佳的加工效果。以下是一个示例代码块,展示了如何设置一个简单加工程序,并分析其对MRR和表面精度的影响。

```gcode

(示例加工程序)

G17 ; 选择XY平面

G21 ; 设置单位为毫米

G90 ; 使用绝对坐标系

G0 X0 Y0 ; 快速移动到起点

G1 Z-5 F100 ; 以100mm/min的进给率下刀到深度-5mm

G1 X50 Y0 F200 ; 以200mm/min的进给率沿X轴移动到50mm位置

G1 X50 Y50 ; 沿Y轴移动到50mm位置

G1 X0 Y50 ; 返回到X轴起点

G1 X0 Y0 ; 返回到原点

G0 Z5 ; 快速提刀到安全高度

M30

```

0

0