【SYNTEC CNC多轴控制技术】:掌握复杂工件加工的关键

发布时间: 2024-12-13 17:10:08 阅读量: 6 订阅数: 7

SYNTEC-新代CNC操作说明书

参考资源链接:[新代(SYNTEC)CNC控制器操作与编程指南](https://wenku.csdn.net/doc/6z8s1v9xjv?spm=1055.2635.3001.10343)

# 1. SYNTEC CNC多轴控制技术概述

随着制造业的飞速发展,CNC(Computer Numerical Control)数控技术已成为现代制造业的基石,其核心在于通过计算机实现对机床的精密控制。在这一领域,SYNTEC作为领先品牌,其多轴控制技术尤其突出,它允许对多个轴进行精确同步控制,显著提高了加工复杂零件的能力和效率。

本章将概述SYNTEC CNC多轴控制技术的基础知识、工作机制以及在现代制造业中的应用。我们将从技术的定义入手,探讨其在现代工业中的重要性,并简要介绍SYNTEC在多轴控制方面的创新和成就。

在深入理解SYNTEC CNC多轴控制技术的同时,我们将涉及以下几个方面:

- 多轴控制系统的必要性及其带来的高效率和高精度加工。

- CNC多轴控制系统如何通过先进的软硬件集成,实现对复杂加工任务的高效管理。

- 多轴控制技术在工业制造中的应用案例和实际效益。

通过本章内容的介绍,我们将为读者揭开SYNTEC CNC多轴控制技术的神秘面纱,为后续章节中更深入的技术解析和实践应用打下坚实基础。

# 2. 多轴控制系统的基础理论

## 2.1 CNC技术的演进和现状

### 2.1.1 CNC技术的发展史

CNC(Computer Numerical Control)技术的发展经历了几十年的演进,从20世纪40年代的初步探索到今天,已经彻底改变了制造业的面貌。最初,CNC技术仅限于简单的二维轮廓加工,使用磁带作为程序的输入方式。随着计算机技术的发展,CNC系统变得更加智能化,能够处理更为复杂的三维空间运动。

在技术演进过程中,数控系统由单一的单轴控制发展到多轴联动控制,逐渐引入了先进的反馈系统、自适应控制和学习控制等技术。当前,CNC技术已经成为制造技术的核心,尤其在航空航天、汽车制造、模具加工和医疗设备等领域发挥了至关重要的作用。

### 2.1.2 多轴控制技术的必要性

随着工业需求的不断提高,产品结构的复杂性和精度要求也在不断增长。传统的三轴CNC机床在处理复杂曲面时已不能满足现代制造业的需求。多轴控制技术能够实现五轴甚至更多轴的联动,这种高维运动控制使得机床能够加工出更为复杂和精确的零件。

多轴控制技术的应用可以显著减少加工工序,缩短加工时间,提高生产效率。通过多轴联动,可以一次性完成多个表面的加工,对于复杂工件,可以大幅度降低加工成本,提高产品品质。

## 2.2 多轴控制的基础知识

### 2.2.1 轴的定义和分类

在CNC多轴控制技术中,"轴"通常指的是机床能够独立控制的运动方向。通常情况下,机床的轴分为线性轴(X、Y、Z轴)和旋转轴(A、B、C轴)。线性轴负责沿直线方向的移动,而旋转轴则负责进行旋转运动。

轴可以进一步分类为:

- 主轴:用于安装并驱动刀具旋转的轴。

- 工作台轴:用于固定工件并实现其在不同方向上的运动。

- 辅助轴:其他辅助性的运动轴,如刀具交换机构的运动轴等。

### 2.2.2 控制轴与联动轴的区别

控制轴指的是数控系统中可以独立进行位置控制的轴。联动轴则是指可以与其他轴同步运动以实现复杂曲面加工的轴。在多轴联动系统中,所有参与联动的轴必须协调一致地工作,以保持加工的连续性和精确性。

- 控制轴的独立性使其可以单独完成特定的任务,例如在三轴机床上,Z轴可以独立控制刀具的进给深度。

- 联动轴依赖于数控系统的协调控制,比如五轴机床中的五个轴可以同时运动以实现复杂几何体的加工。

### 2.2.3 多轴控制系统的工作原理

多轴控制系统的复杂性在于其能够同时控制多个轴的运动,每个轴的运动都是精确计算和控制的结果。控制系统会根据编程指令,自动计算出每个轴的运动轨迹,以确保加工过程的高精度和高效率。

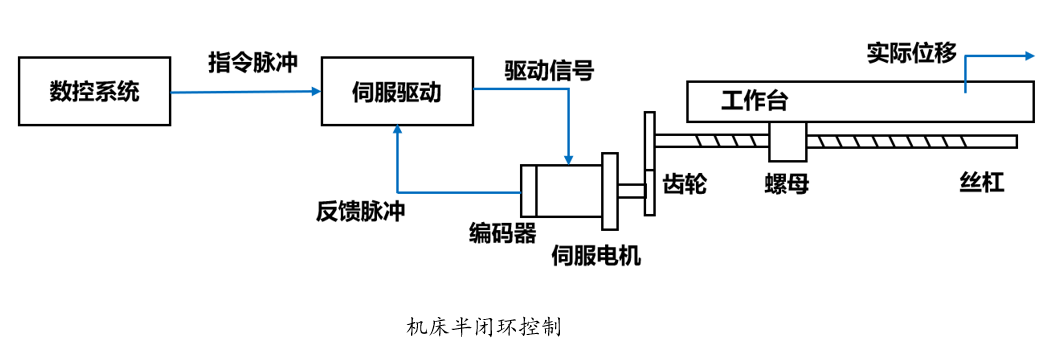

在多轴系统中,编程人员需要为每个轴指定运动的路径、速度、加速度等参数。数控系统则负责实时处理这些信息,并输出相应的控制信号给伺服电机或其他驱动设备。所有的轴运动必须保持高度的同步性,任何一个轴的失误都可能导致加工误差,因此多轴控制系统的稳定性和可靠性至关重要。

## 2.3 多轴控制的关键技术参数

### 2.3.1 定位精度和重复定位精度

定位精度和重复定位精度是衡量多轴控制性能的两个重要指标。定位精度是指机床在控制系统指令下,能够达到预定位置的准确性。而重复定位精度是指机床在同一指令下,多次运动到达同一位置的稳定性。

高精度的定位和重复定位能力是实现复杂加工的先决条件。在多轴控制中,任何轴的偏差都可能影响最终产品的质量。因此,对轴的位置进行精确控制是至关重要的。

### 2.3.2 加速度和进给速度

加速度和进给速度是控制多轴机床加工效率和表面质量的两个关键因素。加速度决定了轴从静止状态加速到稳定速度所需的时间,而进给速度则决定了刀具每单位时间移动的距离。

在编程时,为了保证加工的表面质量,需要合理设置每个轴的加速度和进给速度。过高的速度可能导致切削力增加,影响加工精度;而过低的速度则会降低加工效率。因此,选择适当的参数对于实现高质量和高效率的加工至关重要。

### 2.3.3 插补算法和路径规划

插补算法和路径规划是多轴控制中实现复杂加工的两个核心技术。插补算法用于计算刀具沿着期望路径移动时各个轴的精确位置。而路径规划则涉及到如何高效地规划刀具路径,避免碰撞和过切,同时减少空

0

0