“α”风险监控与SPC:确保生产一致性的黄金法则

发布时间: 2024-12-19 19:31:18 阅读量: 1 订阅数: 4

matlab 一致性算法

# 摘要

本文旨在全面理解生产一致性的基础,并探讨α风险监控及统计过程控制(SPC)的理论与实践应用。首先,文章对α风险监控理论基础进行了深入解析,包括风险监控的概念、α风险的定义及其特点,并讨论了监控参数的选择与风险评估预警机制的构建。随后,文章转向SPC的原理、方法论及其在生产过程中的具体应用。本文还特别关注了α风险监控与SPC整合的框架、流程以及如何通过风险识别与SPC控制图分析来实现异常检测与响应。最后,文章展望了风险监控与SPC技术的发展趋势,特别是人工智能和自动化决策支持系统在智能化监控系统中的应用前景。本文旨在为生产过程中一致性管理和风险监控提供理论依据和实践指导,以帮助相关从业者有效提升生产效率和产品质量。

# 关键字

生产一致性;α风险监控;统计过程控制;监控策略;风险评估;智能化监控系统

参考资源链接:[SPC统计过程控制与α风险详解](https://wenku.csdn.net/doc/5me64w15y3?spm=1055.2635.3001.10343)

# 1. 生产一致性的基础理解

生产一致性是制造业质量控制中至关重要的一环,它指的是生产过程中每个单位产品都能够达到既定标准的能力。这种能力的实现依赖于严格的制造工艺、精确的设备校准、熟练的操作技能以及高效的质量控制体系。一个高一致性生产环境意味着产品差异小、缺陷率低,并且在长时间跨度内保持稳定。

一致性生产的基础包括制定明确的质量标准、对生产过程进行持续监控以及对生产结果进行周期性的评估。质量标准需要反映客户需求并且与产品设计紧密对齐。生产过程监控则侧重于预防问题发生,通过应用统计过程控制(SPC)等工具来实现对生产变量的实时跟踪。评估过程确保了产品与质量标准的符合性,对任何偏离标准的趋向进行分析并采取纠正措施。

理解生产一致性不仅有助于提高最终产品的质量,还有助于降低生产成本,并且对提升企业竞争力和市场份额有直接影响。

# 2. α风险监控的理论与实践

### 2.1 α风险监控理论基础

#### 2.1.1 风险监控的基本概念

风险监控是指通过一系列的策略和方法,实时跟踪和评估项目、产品或服务过程中可能出现的风险。它涉及到风险的识别、量化、控制和报告,旨在减少不确定性,确保业务目标的顺利实现。有效的风险监控能够提供早期警报,使组织能够在风险演变为问题之前采取行动,从而减少潜在的损失。

在生产一致性方面,风险监控尤为重要。生产一致性关注的是产品或服务在整个生产过程中的质量和稳定性。为了维护这种一致性,企业必须有效地识别和监控可能影响产品质量和生产效率的风险因素。

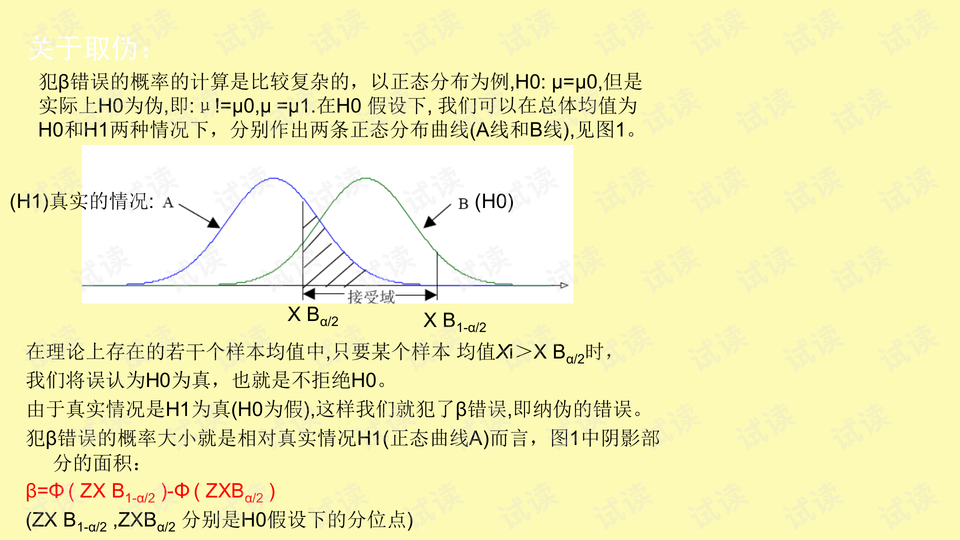

α风险,也称为第一类风险,指的是错误地拒绝一个有效的假设或模型的风险,即"假阳性"。在质量控制的背景下,α风险特指误判产品不合格的风险,这可能导致不必要的返工、成本增加甚至客户满意度下降。

#### 2.1.2 α风险的定义和特点

α风险是统计假设检验中的一个概念,表示拒绝一个真实的零假设的概率。在生产和质量监控领域,α风险与产品的合格性判断紧密相关。如果一个合格的产品被错误地认为是不合格的,那么就会产生α风险。

α风险的特点包括:

- α风险是可控的,通过调整显著性水平(如α=0.05),可以减少这类风险的发生。

- α风险具有方向性,它只与拒绝真实零假设的情形有关。

- α风险与检验的严格程度有关,越严格的检验(即显著性水平越低),α风险就越小。

### 2.2 α风险监控的策略制定

#### 2.2.1 监控参数的选择

在进行α风险监控时,选择恰当的监控参数至关重要。这些参数应与生产过程紧密相关,并能够有效地反映产品质量的波动情况。

一些常见的监控参数包括:

- 过程平均值(X̄)

- 过程变差(例如,标准差σ)

- 个体值或子组范围(R)

监控参数的选择应基于以下原则:

- 关键性:参数应能够代表关键质量特性。

- 灵敏度:参数应能敏感地反映出过程的异常。

- 可操作性:参数的测量和监控应该在技术上和经济上是可行的。

#### 2.2.2 风险评估与预警机制

风险评估是确定风险程度的过程,它需要基于历史数据、专家经验以及相关的统计方法。评估结果可以用来设定风险的阈值,一旦监控参数超过这个阈值,就会触发预警机制。

预警机制通常包括以下步骤:

- 设定预警限:基于历史数据和统计分析确定合理的预警限。

- 实时监控:使用自动化系统跟踪关键参数,确保实时获取数据。

- 预警响应:一旦达到或超过预警限,立即通知相关人员采取措施。

- 持续优化:定期回顾预警机制的有效性,并进行必要的调整和优化。

### 2.3 α风险监控的实施与优化

#### 2.3.1 实施过程中的关键步骤

实施α风险监控的关键步骤包括:

1. 风险识别:明确可能影响生产一致性的各种风险因素。

2. 风险评估:评估各个风险因素对生产过程的潜在影响。

3. 监控

0

0