“α”风险量化分析:SPC技术在生产质量提升中的应用案例

发布时间: 2024-12-19 19:04:15 阅读量: 31 订阅数: 27

# 摘要

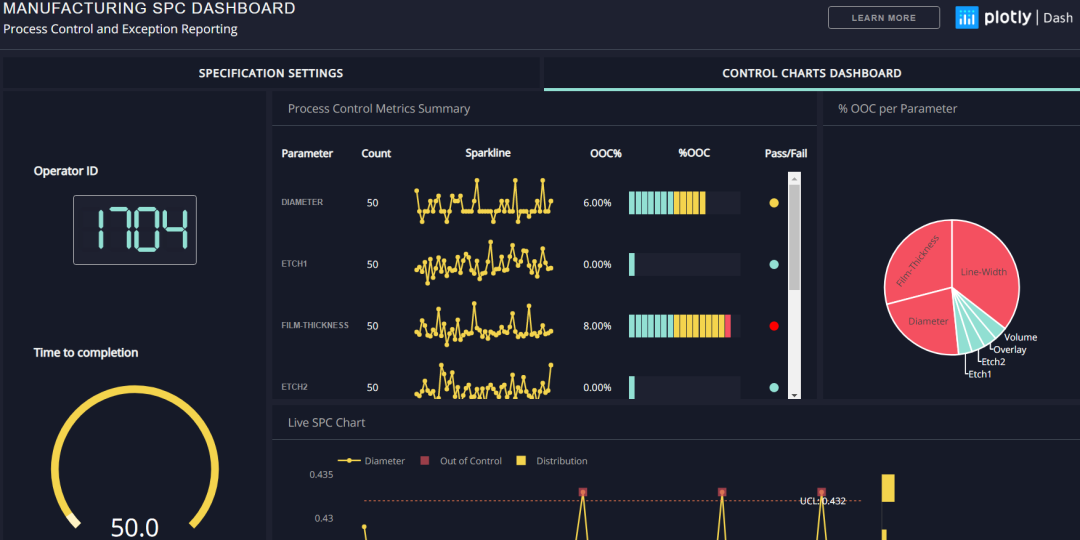

统计过程控制(SPC)技术是现代生产质量管理的关键工具,它基于统计方法以实现对生产过程的监控和优化。本文系统地阐述了SPC技术和α风险的基本理论,强调了α风险在统计推断中的重要性及其量化方法。通过对SPC控制图的构建与解读,深入分析了其在生产质量提升中的应用,包括监控生产过程和对过程异常的识别与响应。文章还提供了SPC技术在实际案例中的应用分析,评估了实施步骤和生产质量提升的效果。最后,展望了SPC技术在不同行业的应用前景和未来的发展趋势,讨论了伴随技术发展所面临的挑战及其应对策略。通过本文的研究,有助于提高生产管理的专业性和质量控制的效率。

# 关键字

统计过程控制;α风险;控制图;质量监控;生产优化;应用前景

参考资源链接:[SPC统计过程控制与α风险详解](https://wenku.csdn.net/doc/5me64w15y3?spm=1055.2635.3001.10343)

# 1. SPC技术与α风险概述

## 1.1 SPC技术简介

统计过程控制(SPC)是一种基于统计方法的过程控制技术,它通过对生产过程进行持续的监测与分析,以预防不良品的产生,并确保产品质量的稳定性。SPC技术通过数据的收集和分析,揭示生产过程中的变异和异常,从而使得管理者能够实时调整生产流程,避免质量偏差的发生。

## 1.2 α风险的定义

α风险,也称第一类错误,是指错误地拒绝了一个真实的零假设,其概率通常用符号α表示。在SPC的背景下,这可以理解为错误地判断一个过程失控,而实际上它是在可接受的控制范围内。在质量管理中,α风险对于决策的准确性和过程控制的可信度有重要影响。

## 1.3 α风险的影响

在应用SPC技术时,合理的α水平的设定至关重要。过低的α值会导致过多的误报,给生产带来不必要的中断和成本;过高的α值则可能导致漏报,让过程异常不能及时被发现和纠正。因此,制定控制策略时,需要平衡α风险与生产效率,以及质量控制的实际需要。

# 2. SPC技术的理论基础

## 2.1 统计过程控制(SPC)的起源与发展

### 2.1.1 SPC的定义和核心理念

统计过程控制(SPC)是一种运用统计技术对生产过程进行监控和控制的方法。其核心理念是通过持续的监测和分析过程中的数据,识别并消除过程中的特殊原因(即非随机变异),从而保证和改进生产过程的稳定性。这种方法旨在通过预防措施而非事后检查,来确保产品和服务的质量。

SPC基于以下核心原则:

- **数据驱动的决策**:使用实际的数据来指导决策过程,而非仅依赖直觉或经验。

- **持续改进**:对过程进行持续监控,并在必要时进行调整,以实现质量的持续提升。

- **预防为主**:通过识别和消除过程中的变异,预防质量问题的发生。

- **全员参与**:鼓励组织内所有员工参与质量控制活动,形成积极的质量文化。

### 2.1.2 SPC技术的历史演进

SPC技术的起源可以追溯到20世纪初,随着质量控制先驱沃尔特·A·休哈特(Walter A. Shewhart)的工作而开始。休哈特发明了控制图,这是SPC的核心工具之一,用于区分过程中的正常变异和特殊变异。

随着时间的推移,SPC技术得到了不断发展和完善:

- **战后美国的普及**:第二次世界大战后,美国工业界为了提升产品质量和竞争力,广泛采用了SPC技术。

- **电子计算的整合**:随着电子计算机的出现,SPC技术开始集成计算机软件,提高了数据分析的效率和准确性。

- **国际标准化组织(ISO)的认可**:SPC方法被包含在ISO 9000系列标准中,成为质量管理的重要组成部分。

- **现代的整合与优化**:现代企业将SPC与企业资源规划(ERP)、制造执行系统(MES)等集成,进一步提升了生产过程的管理能力。

## 2.2 α风险的统计学意义与量化方法

### 2.2.1 α风险在统计推断中的角色

在统计学中,α风险(Alpha Risk)也被称为“第一类错误”,指的是在假设检验中错误地拒绝了一个正确的零假设(原假设)。换句话说,α风险代表了作出错误决策的概率,即错误地判断一个过程存在异常,而实际上它是处于控制状态之下的。

α风险的量化通常是通过控制图上的控制限来实现的。控制限基于过程的历史数据计算得出,代表了过程正常波动的界限。超出控制限的部分被假定为过程失控的标志。通常,控制限被设置为±3标准差,这样的设置下,α风险的概率约为0.0027,或者0.27%。

### 2.2.2 α风险的计算与评估

α风险的计算主要涉及到以下几个步骤:

1. **确定假设**:设定零假设(通常为过程处于统计控制状态)和备择假设(过程处于非控制状态)。

2. **选择显著性水平**:显著性水平(α)是预先设定的错误拒绝零假设的概率,常见的显著性水平为0.05或0.01。

3. **收集数据并计算统计量**:通过收集过程数据,并计算如均值、标准差等统计量。

4. **作出决策**:基于统计量和控制限,决定是否拒绝零假设。

α风险的评估通常涉及以下几个方面:

- **控制图的使用**:在SPC中,x-bar控制图、R控制图和S控制图是最常用的工具,用于评估过程的均值和变异。

- **过程能力分析**:通过计算过程能力指数(如Cp和Cpk),评估过程满足规格限的潜力。

- **软件应用**:使用统计软件进行数据处理和控制图的绘制,帮助快速识别过程是否处于控制状态。

```mermaid

graph TD;

A[开始] --> B[确定假设]

B --> C[选择显著性水平]

C --> D[收集数据并计算统计量]

D --> E[作出决策]

E --> F[过

```

0

0