“α”风险检测在SPC流程中:掌握核心方法与工具

发布时间: 2024-12-19 19:50:59 阅读量: 2 订阅数: 4

元器件应用中的NTC热敏电阻检测方法

# 摘要

本文旨在深入探讨统计过程控制(SPC)流程在风险管理中的应用,并着重分析α风险检测的理论与实践技巧。首先介绍SPC的基本概念和关键质量特性,然后探讨α风险的统计学原理及其在SPC中的重要性。文中详细阐述了α风险检测的关键工具,包括控制图的种类与选择、过程能力分析方法,并提供了数据收集、处理以及控制图应用的具体实践技巧。此外,还讨论了α风险检测的高级应用,如多变量过程控制、过程改进和质量管理体系的融合。文章最后通过行业案例分析,评价不同SPC工具,并展望α风险检测在未来数字化转型中的作用及持续改进的策略。

# 关键字

统计过程控制;风险管理;α风险检测;控制图;过程能力分析;质量管理体系

参考资源链接:[SPC统计过程控制与α风险详解](https://wenku.csdn.net/doc/5me64w15y3?spm=1055.2635.3001.10343)

# 1. SPC流程与风险管理基础

## 1.1 SPC流程概述

统计过程控制(SPC)是一种通过使用统计方法来监控和控制生产过程,以确保产品质量的方法。它的基本目标是通过检测过程的偏差,预防缺陷的产生,而不是仅仅在产品完工后进行检验。SPC流程的实施对于提高生产效率和保证产品一致性至关重要。

## 1.2 风险管理的重要性

风险管理是SPC流程中不可或缺的一环。它涉及识别、评估和优先处理项目的风险,以便采取适当的缓解措施。有效的风险管理有助于减少过程中的不确定性,提高过程的稳定性,确保最终产品质量。在SPC中,α风险特指第一类错误,即错误地拒绝了一个实际合格的过程。

## 1.3 风险管理与SPC的结合

将风险管理与SPC相结合,可以帮助组织更全面地理解过程波动,更有效地监控过程稳定性。通过识别和管理α风险,企业能够避免过度调整过程,保持过程在控制状态,从而维持产品的高质量标准。这种方法对于提高客户满意度和市场竞争力至关重要。

# 2. α风险检测的理论框架

### 2.1 SPC流程概述

#### 2.1.1 SPC的定义和目的

SPC(统计过程控制)是一种使用统计方法来监控和控制生产过程的技术。SPC的核心思想是,在生产过程中,产品的质量特性是由无数微小且复杂的因素影响的。因此,通过实时监控生产过程中的关键质量特性,可以实现对生产过程的实时控制,预防不合格品的产生。

SPC的主要目的是在产品生产过程中识别和消除产生变异的因素,从而保证产品的一致性和稳定性,提高产品的质量,降低生产成本。

#### 2.1.2 SPC中的关键质量特性

在SPC中,关键质量特性是指那些对产品性能和质量有重要影响的质量特性。这些特性通常包括产品的尺寸、重量、强度、硬度、温度、时间等。

通过对这些关键质量特性的监控,可以及时发现生产过程中的异常情况,采取相应的措施进行调整,从而保证生产过程的稳定性和产品质量的一致性。

### 2.2 α风险的统计学原理

#### 2.2.1 风险检测的统计学基础

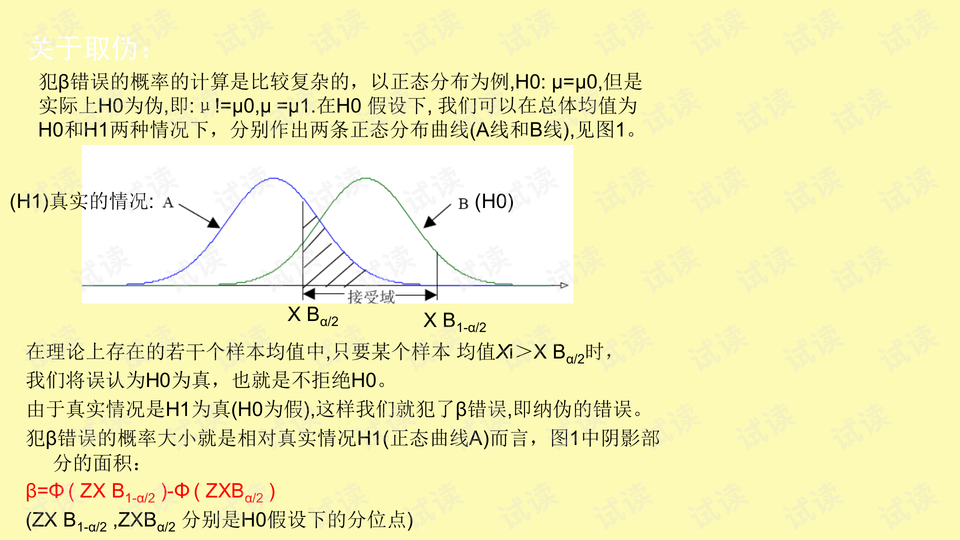

α风险检测的统计学基础是假设检验。在假设检验中,我们首先设定一个假设(通常是生产过程是否正常),然后根据样本数据进行判断,看这个假设是否成立。

在这个过程中,我们可能会犯两种错误:第一类错误是错误地拒绝了正确的假设,即所谓的α风险;第二类错误是错误地接受了错误的假设,即所谓的β风险。在SPC中,我们通常关注的是α风险。

#### 2.2.2 α风险的概念及其在SPC中的角色

α风险是指在生产过程中,当生产过程实际上正常时,我们错误地判断它为异常的风险。在SPC中,α风险的控制非常重要。如果α风险过大,我们可能会频繁地调整生产过程,从而导致生产效率的降低;如果α风险过小,我们可能会漏掉一些真正的异常情况,导致不良品的产生。

因此,在SPC中,我们需要合理地控制α风险,既不能过大,也不能过小。这通常需要根据实际的生产情况和质量要求,选择合适的α风险水平。

### 2.3 α风险检测的关键工具

#### 2.3.1 控制图的类型和选择

控制图是SPC中用于监控生产过程的一种重要工具。它通过绘制过程特性值随时间变化的图表,来判断生产过程是否稳定,是否存在异常。

根据不同的需求,控制图有多种类型,包括均值-极差控制图、均值-标准差控制图、个体-移动极差控制图等。选择哪种类型的控制图,需要根据监控的质量特性、生产过程的特点、数据的特性等因素来决定。

#### 2.3.2 过程能力分析方法

过程能力分析是评估生产过程是否能够满足产品质量要求的一种方法。通过过程能力分析,我们可以知道生产过程的实际能力与产品质量要求之间的差距,从而采取相应的改进措施。

过程能力分析主要包括过程能力指数计算和过程性能指数计算。过程能力指数是指过程特性值的分布宽度与产品质量要求之间的比例,而过程性能指数是指过程特性值的实际分布宽度与产品质量要求之间的比例。

```mermaid

graph TD

A[开始] --> B[确定监控的质量特性]

B --> C[选择控制图类型]

C --> D[绘制控制图]

D --> E[解读控制图]

E --> F{是否存在异常}

F -->|是| G[采取改进措施]

F -->|否| H[继续监控]

G --> I[重新绘制控制图]

H --> I

I --> J[进行过程能力分析]

J --> K[计算过程能力指数和过程性能指数]

K --> L[根据分析结果采取改进措施]

L --> M[完成]

```

在本节中,我们详细介绍了SPC流程的概述,包括其定义、目的和关键质量特性;同时,我们探讨了α风险的统计学原理,并且对α风险的概念及其在SPC中的角色进行了深入的分析。此外,我们还介绍了α风险检测的两个关键工具:控制图的类型选择和过程能力分析方法。控制图的类型选择部分涉及了多种不同的控制图及其应用情景,而在过程能力分析方法中,详细说明了如何通过计算过程能力指数和过程性能指数来评估生产过程的质量能力。

在后续章节中,我们将会结合这些理论框架,深入探讨α风险检测在实际操作中的应用技巧,以及如何将这些高级应用集成到质量管理体系中,最终实现风险管理的持续改进

0

0